எலக்ட்ரானிக் மூலம் கட்டுப்படுத்தப்படும் ஊசி பம்ப் சரிசெய்தல். ஊசி பம்ப் vp44 க்கான ஊசி நேரக் கட்டுப்பாடு

1. எரிபொருள் விநியோக அமைப்பு மற்றும் எலக்ட்ரானிக் என்ஜின் கட்டுப்பாட்டு வடிவமைப்பு பற்றிய பகுப்பாய்வு.

1.1. நவீன எரிபொருள் அமைப்புகளுக்கான பொதுவான தேவைகள்.

எரிபொருள் ஊசி அமைப்பு இயங்குகிறது முக்கிய பங்குஎரிப்பு செயல்பாட்டின் போது மற்றும் ஒழுங்காக வடிவமைக்கப்பட்ட ஊசி செயல்முறை மூலம், NOx மற்றும் துகள் உமிழ்வுகளில் குறிப்பிடத்தக்க குறைப்புகளை அடைய முடியும். எரிபொருள் அமைப்புகளின் வளர்ச்சியில், சுமை மற்றும் இயந்திர வேகத்தில் உட்செலுத்துதல் அழுத்தத்தின் சார்பு நீக்குதலுடன் ஊசி அழுத்தத்தை அதிகரிக்கும் போக்கு உள்ளது.

1.1.1. ஊசி அழுத்தம்.

நவீன கேம் இயக்கப்படும் எரிபொருள் அமைப்புகள் 2000 பட்டி அல்லது அதற்கு மேற்பட்ட உட்செலுத்துதல் அழுத்தங்களைக் கொண்டிருக்கின்றன, அதே நேரத்தில் ஹைட்ராலிக் இயக்கப்படும் அமைப்புகள் தற்போது அதிகபட்சமாக 1800 பார் அழுத்தத்தில் இயங்குகின்றன. முக்கிய உந்து சக்திஉட்செலுத்துதல் அழுத்தத்தில் இத்தகைய அதிகரிப்பு துகள்களின் உமிழ்வில் ஒரு சீராக குறைந்து வரும் வரம்பாகும் கடந்த ஆண்டுகள், ஊசி அழுத்தம் அதிகரிப்பு துகள் உமிழ்வுகளில் பரிந்துரைக்கப்பட்ட குறைப்புடன் நிலைகளில் தொடர்ந்தது (படம். 1.1).

அரிசி. 1.1 ஊசி அழுத்தம் மற்றும் துகள் உமிழ்வு தரநிலைகள்.

1.1.2. ஊசி தீவிரம்.

டீசல் என்ஜின்களுக்கு ஏற்ற ஊசி விகிதங்களை நிர்ணயம் செய்ய ஏவிஎல் பல ஆண்டுகளாக உழைத்து வருகிறது. இதன் விளைவாக, வடிவமைப்பு நிலைமைகளுக்கு "சிறந்த ஊசி தீவிரம்" நிறுவப்பட்டது (படம் 1.2). இங்கே, ஊசி ஒரு தொடர்ச்சியான செயல்முறையாகக் கருதப்படுகிறது (அதாவது, குறுக்கீடுகள் அல்லது பிரிவுகள் இல்லாமல்), மற்றும் ஊசி தீவிரத்தின் மாதிரியானது அழுத்தத்தை மாற்றியமைப்பதன் மூலம் கட்டமைக்கப்படுகிறது. ஆரம்பத்தில், எரிபொருளைத் தொடங்குவதற்கு ஒரு சிறிய அளவு எரிபொருள் செலுத்தப்படுகிறது, பின்னர் அதிகபட்சம் வரை தீவிரம் மிதமாக அதிகரிக்கிறது. உட்செலுத்தலின் இறுதி வரை அதிகபட்ச அழுத்தம் பராமரிக்கப்பட வேண்டும், இது விரைவாக செய்யப்பட வேண்டும், ஏற்கனவே எரிந்த கலவையில் குறைக்கப்பட்ட அழுத்தத்தில் ஊசி போடுவதைத் தவிர்க்கவும்.

அரிசி. 1.2 சிறந்த ஊசி தீவிரம்

1.1.3. பல ஊசிகள்.

இரைச்சல் அளவைக் குறைக்கவும், எரிப்பு இரைச்சலின் தன்மையை மாற்றவும், குறைக்கவும் பல ஊசி அதிகளவில் பயன்படுத்தப்படுகிறது. பொது நிலைகள்இயந்திர உமிழ்வுகள்.

பல ஊசிகளை பூர்வாங்க, முக்கிய மற்றும் அடுத்தடுத்த (படம் 1.3) என பிரிக்கலாம்.

முன் உட்செலுத்துதல் முக்கியமாக எரிப்பு சத்தம் மற்றும் எரிபொருள் நுகர்வு ஆகியவற்றைக் குறைக்கவும், அதே போல் NO x மற்றும் CH உமிழ்வைக் குறைக்கவும் மேற்கொள்ளப்படுகிறது.

பிரதான ஊசி போட்ட உடனேயே உயர் அழுத்தத்தில் அடுத்தடுத்த ஊசி சூட் உமிழ்வைக் குறைக்கிறது.

வெளியேற்ற வாயுவை நடுநிலையாக்குவதற்குத் தேவையான ஹைட்ரோகார்பனைப் பெற குறைந்த அழுத்தத்தில் தாமதமாக உட்செலுத்துதல் அவசியம்.

அரிசி. 1.3 பல ஊசிகள்.

UNECE விதிகள் மூலம் உமிழ்வு தேவைகளை படிப்படியாக சட்டமியற்றுதல் தீங்கு விளைவிக்கும் பொருட்கள்போக்குவரத்து டீசல் என்ஜின்களில் இருந்து வெளியேறும் வாயுக்கள், எரிபொருள் செயல்திறனுக்கான நுகர்வோர் தேவைகளை அதிகரிக்கும் லாரிகள்டீசல் என்ஜின்களுடன் வழங்கப்படவில்லை நவீன நிலைபாரம்பரிய எரிபொருள் விநியோக அமைப்புகளைப் பயன்படுத்தும் போது. இது சிறப்பியல்பு நவீன தேவைகள்டீசல் வெளியேற்ற வாயுக்களிலிருந்து தீங்கு விளைவிக்கும் பொருட்களின் உமிழ்வுகள் துகள்கள் (PT) மற்றும் நைட்ரஜன் ஆக்சைடுகள் (NOx) ஆகியவற்றின் உமிழ்வுகளால் மிகவும் கண்டிப்பாக கட்டுப்படுத்தப்படுகின்றன. ஒரு முரண்பாடான பணியை முன்வைத்து, பாரம்பரிய எரிபொருள் விநியோக அமைப்பின் அமைப்புகளை மாற்றுவதன் மூலமும் இயந்திர வடிவமைப்பை மாற்றுவதன் மூலமும் அவை அடையப்படவில்லை. எடுத்துக்காட்டாக, எரிபொருள் உட்செலுத்துதல் முன்கூட்டியே கோணத்தைக் குறைப்பதன் மூலம், NO x இல் (எரிதல் தீவிரம் மற்றும் சத்தம்) குறைவு அடையப்படுகிறது, ஆனால் துகள் உமிழ்வு தவிர்க்க முடியாமல் அதிகரிக்கிறது (எரிபொருள் நுகர்வு மோசமடைகிறது).

இயந்திரத்தின் இயக்க முறைமை மற்றும் அதன் நிலையைப் பொறுத்து, அமைப்பு 400 முதல் 1800 பார் அழுத்தத்தில் டீசல் எரிப்பு அறைக்குள் எரிபொருளை செலுத்த வேண்டும், அதே நேரத்தில் அதிகபட்ச துல்லியத்துடன் உட்செலுத்தப்பட்ட எரிபொருளின் அளவை அளவிட வேண்டும். எலக்ட்ரானிக் என்ஜின் கண்ட்ரோல் சிஸ்டம் (ஈசிஎம்) மட்டுமே சரியான எரிபொருள் அளவை உறுதி செய்வதில் சிக்கலைத் தீர்க்க அனுமதிக்கிறது மற்றும் அதை உருவாக்குவதை சாத்தியமாக்குகிறது. கூடுதல் செயல்பாடுகள்க்கு வாகனம், எடுத்துக்காட்டாக: அனைத்து இயந்திர இயக்க முறைகளிலும் அதிர்ச்சிகளை செயலில் தணித்தல், மென்மையை ஒழுங்குபடுத்துதல், வேகத்தை ஒழுங்குபடுத்துதல் மற்றும் பராமரித்தல் போன்றவை.

2003 ஆம் ஆண்டில், KAMAZ OJSC, YaZDA OJSC உடன் இணைந்து, யூரோ -3 நிலை, மாதிரிகள் 740.60-360, 740.61-320, 740.62-280 ஆகியவற்றின் மின்னணு கட்டுப்பாட்டுடன் இயந்திரங்களை உருவாக்கும் பணியைத் தொடங்கியது. அதே நேரத்தில், UPS எரிபொருள் அமைப்புடன் ஒரு இயந்திரத்தை உருவாக்கும் பணி Bosch உடன் தொடங்கியது. 2004 ஆம் ஆண்டில், Yazda OJSC இன் எரிபொருள் உபகரணங்களுடன் மின்னணு முறையில் கட்டுப்படுத்தப்பட்ட இயந்திரங்கள் 740.60-360, 740.61-320 மற்றும் 740.62-280 ஆகியவை சான்றிதழ் பெற்றன, Bosch மற்றும் RE-3 எலக்ட்ரானிக் ரெகுலேட்டரான P7100 இன்ஜெக்ஷன் பம்ப் மூலம் KAMAZ இயந்திரங்களை உருவாக்கும் பணி தொடங்கியது. எலக்ட்ரானிக் யூனிட் கண்ட்ரோல் யூனிட் (ECU) MS6.1, யூரோ-2 மற்றும் 3 நிலைகளுக்கு இணங்குவதற்காக 2005 இல் சான்றளிக்கப்பட்டது, 2006 வாக்கில், காமாஸ்-டீசல் OJSC இந்த டீசல் என்ஜின்களின் தொடர் உற்பத்தியில் தேர்ச்சி பெற்றது.

ஊசி பம்ப் வகை P7100, மின்னணு சீராக்கி கொண்ட எரிபொருள் விநியோக அமைப்புRE-30 மற்றும் ECUசெல்வி6.1.

மின்னணு எரிபொருள் விநியோகக் கட்டுப்பாடு (படம். 1.4) கொண்ட ஊசி குழாய்கள் வடிவமைப்பு மற்றும் இணைப்பு பரிமாணங்களில் இயந்திர எரிபொருள் விநியோக கட்டுப்பாட்டைக் கொண்ட குழாய்களைப் போலவே இருக்கும். முக்கிய வேறுபாடு என்னவென்றால், மின்னியல் கட்டுப்பாட்டு அலகு மூலம் கட்டுப்படுத்தப்படும் மின்காந்த ஆக்சுவேட்டரால் கட்டணம் செலுத்தும் காற்றழுத்தத்தின் அடிப்படையில் வேகக் கட்டுப்படுத்தி மற்றும் எரிபொருள் விநியோக திருத்தியின் பங்கு செய்யப்படுகிறது. எரிபொருள் விநியோக கட்டுப்பாட்டு அமைப்பின் துல்லியம் மற்றும் வேகம், எரிபொருள் வெப்பநிலைக்கான கூடுதல் திருத்தம் மற்றும் இயந்திரத்தின் வெப்ப நிலை ஆகியவற்றால் ஊசி பம்ப் வேறுபடுத்தப்படுகிறது. உலக்கை ஜோடிகளுக்கு கட்டுப்பாடு மற்றும் அடைப்பு விளிம்புகள் உள்ளன. கட்டுப்பாட்டு விளிம்பின் உதவியுடன், எரிபொருள் விநியோகத்தின் தொடக்கமானது மாற்றப்படுகிறது, மற்றும் வெட்டு விளிம்புகளின் உதவியுடன், வெட்டு தருணம் மாற்றப்படுகிறது. இந்த வழக்கில், ஊட்டத்தின் தொடக்க மற்றும் முடிவின் கோணங்கள் மட்டுமல்ல, உட்செலுத்தப்பட்ட எரிபொருளின் அளவும் மாறும்.

பாரம்பரிய எரிபொருள் விநியோக அமைப்புகளின் முக்கிய தீமைகள் (எரிபொருள் விநியோகத்தின் இயந்திர ஒழுங்குமுறையுடன்) பின்வருவனவற்றை உள்ளடக்குகின்றன:

கட்டுப்பாட்டு பொறிமுறையின் அதிக எண்ணிக்கையிலான பகுதிகள், ஒழுங்குபடுத்தும் வடிவமைப்பின் சிக்கலான தன்மை காரணமாக வரையறுக்கப்பட்ட எண்ணிக்கையிலான கட்டுப்பாட்டு அளவுருக்கள்;

நேரம் மற்றும் வெப்பநிலை காரணமாக குணாதிசயங்களின் உறுதியற்ற தன்மை (வசந்த விறைப்பு, எண்ணெய் மற்றும் எரிபொருள் பாகுத்தன்மை, சீராக்கி பாகங்களின் உடைகள், முதலியன மாற்றம்), இது அவ்வப்போது கண்காணிப்பு மற்றும் TA சரிசெய்தல் தேவைப்படுகிறது;

ரெகுலேட்டரின் குறைந்த வேகம், ஆக்சுவேட்டரின் மந்தநிலை;

எரிபொருள் உட்செலுத்துதல் முன்கூட்டியே கோணத்தை சரிசெய்வதற்கான வரையறுக்கப்பட்ட சாத்தியக்கூறுகள்;

இயந்திரத்தை நிறுத்த ஒரு பணிநிறுத்தம் அமைப்பு தேவை.

இயந்திரங்களுக்கான சுற்றுச்சூழல் தேவைகளை இறுக்குவது உள் எரிப்புஎரிபொருள் விநியோக அமைப்புகளுக்கான தேவைகளை அதிகரிக்கிறது. Euro-3 மட்டத்தின் சுற்றுச்சூழல் தேவைகளைப் பூர்த்தி செய்ய, KAMAZ இன்ஜின்கள் Bosch ஆல் தயாரிக்கப்பட்ட மின்னணு எரிபொருள் விநியோகக் கட்டுப்பாட்டுடன் ஊசி பம்புகளுடன் பொருத்தப்பட்டுள்ளன.

இயந்திர கட்டுப்பாட்டுடன் ஒப்பிடுகையில், மின்னணு கட்டுப்பாடு உள்ளது பெரிய எண்கட்டுப்பாட்டு அளவுருக்கள், அதிக செயல்திறன், நிலையான பண்புகள் மற்றும் எரிபொருள் விநியோகத்தை ஒழுங்குபடுத்துவதற்கான பரந்த சாத்தியக்கூறுகள் உள்ளன, இது நிலையற்ற மற்றும் இயக்க முறைகளில் இயந்திரத்தின் பொருளாதார மற்றும் சுற்றுச்சூழல் செயல்திறனை மேம்படுத்த அனுமதிக்கிறது. பாரம்பரிய வகை ஊசி மோல்டிங் இயந்திரங்களுடன் ஒப்பிடுகையில் மின்னணு முறையில் கட்டுப்படுத்தப்படும் ஊசி மோல்டிங் இயந்திரங்களின் அம்சங்கள் மற்றும் நன்மைகள் பின்வரும் இயந்திர செயல்பாடுகளை உள்ளடக்கியது:

இயந்திரத்தின் வெளிப்புற வேக பண்புகளை உருவாக்குதல்;

குறைந்தபட்ச தேவையான தொடக்க எரிபொருள் விநியோகத்தை உறுதி செய்தல்;

சார்ஜ் காற்றின் அழுத்தம் மற்றும் வெப்பநிலை, எரிபொருள் வெப்பநிலை, குளிரூட்டும் வெப்பநிலை ஆகியவற்றைப் பொறுத்து சுழற்சி விநியோகத்தின் திருத்தம்;

அவசர இயக்க நிலைமைகளை நிர்ணயிக்கும் போது இயந்திர பாதுகாப்பை உறுதி செய்தல்;

அவசர இயந்திர நிறுத்தத்தை வழங்குதல்;

ஸ்டார்டர் இன்டர்லாக் ரிலே கட்டுப்பாடு.

இது போன்ற வாகன செயல்பாடுகளைச் செயல்படுத்தவும் கணினி உங்களை அனுமதிக்கிறது:

குரூஸ் கட்டுப்பாட்டு செயல்பாடு;

கண்டறியும் செயல்பாடுகள் மற்றும் கே-லைன் மற்றும் CAN கோடுகள் வழியாக கண்டறியும் இணைப்பான் மூலம் கண்டறியும் தகவல் பரிமாற்றம்;

இயந்திர வேக உணரிகள் (முக்கிய மற்றும் துணை)

படம்.1.5. ஸ்பீடு சென்சார் 0 281 002 898 எஃப்.

தூண்டல் வேக உணரிகள். என்ஜின் கிரான்ஸ்காஃப்ட் மற்றும் கேம்ஷாஃப்ட்டின் சுழற்சி வேகத்தை அளவிட பயன்படுகிறது. கிரான்ஸ்காஃப்ட் வேக அளவீட்டு சென்சார் முன் அட்டையில் செய்யப்பட்ட துளையில் நிறுவப்பட்டுள்ளது. சென்சார் சிக்னல்களை உருவாக்க, எட்டு பள்ளங்கள் கொண்ட கிரான்ஸ்காஃப்ட்டின் ஒரு சிறப்பு முன் எதிர் எடை, படம் 1.6 இல் காட்டப்பட்டுள்ளது, ஒரு தூண்டியாகப் பயன்படுத்தப்படுகிறது.

படம்.1.6. எட்டு ஸ்லாட் கிரான்ஸ்காஃப்ட் முன் எதிர் எடை.

கேம்ஷாஃப்ட் வேக சென்சார் ஃப்ளைவீல் ஹவுசிங்கில் செய்யப்பட்ட ஒரு சிறப்பு துளையில் நிறுவப்பட்டுள்ளது. சென்சார் சிக்னல்களை உருவாக்க, படம் 1.7 இல் காட்டப்பட்டுள்ள பதினாறு இடங்களைக் கொண்ட ஒரு சிறப்பு வேக சென்சார் சக்கரம் ஒரு தூண்டியாகப் பயன்படுத்தப்படுகிறது.

படம்.1.7. பதினாறு இடங்கள் கொண்ட வேக சென்சார் சக்கரம்.

0 281 002 209 f. இயந்திரத்தின் வெப்பநிலை நிலையை தீர்மானிக்க "Bosch" (படம் 1.8) பயன்படுத்தப்படுகிறது. என்ஜின் குளிரூட்டும் அமைப்பின் தெர்மோஸ்டாட் பெட்டியில் உள்ள துளையில் நிறுவப்பட்டது. அனுமதிக்கப்பட்ட இயந்திர வெப்பநிலையை மீறும் போது சுழற்சி விநியோகத்தை கட்டுப்படுத்தும் செயல்பாட்டில் சென்சார் சிக்னல் பயன்படுத்தப்படுகிறது, கண்டறியும் விளக்குக்கு எச்சரிக்கையை வெளியிடுகிறது மற்றும் இயந்திரத்தின் வெப்பநிலை நிலையைப் பொறுத்து தொடக்க எரிபொருள் விநியோகத்தை சரிசெய்கிறது.

படம்.1.8. வெப்பநிலை சென்சார் 0 281 002 209 எஃப்.

எரிபொருள் வெப்பநிலை சென்சார் 0 281 002 209 f "Bosch" (படம் 1.8) எரிபொருள் வெப்பநிலையை தீர்மானிக்கப் பயன்படுகிறது, ஊசி பம்பின் நுழைவாயிலில் நிறுவப்பட்ட ஒரு சிறப்பு வால்வு உடலில் பொருத்தப்பட்டுள்ளது. அதன் சமிக்ஞையைப் பொறுத்து, சுழற்சி எரிபொருள் விநியோகத்தின் அளவு சரிசெய்யப்படுகிறது.

0 281 002 576 f "Bosch" (Fig. 1.9), இணைக்கும் குழாயில் நிறுவப்பட்டது, இயந்திர உட்கொள்ளல் பன்மடங்குகளில் வெப்பநிலை மற்றும் காற்று அழுத்தத்தை தீர்மானிக்கிறது. வெப்பநிலை மற்றும் காற்றழுத்த மதிப்புகள் வெகுஜன காற்று ஓட்டத்தை தீர்மானிக்க மற்றும் இயந்திர புகையை கட்டுப்படுத்த சுழற்சி எரிபொருள் விநியோகத்தை சரிசெய்ய அவசியம்.

படம்.1.9. சார்ஜ் காற்று அழுத்தம் மற்றும் வெப்பநிலை சென்சார் 0 281 002 576 f "Bosch".

மின்னணு கட்டுப்பாட்டு அலகு (ECU) Bosch இலிருந்து MS6.1 (படம் 1.10) சென்சார்கள், சுவிட்சுகள் மற்றும் CAN பஸ் வழியாக அனுப்பப்படும் தகவல்களிலிருந்து சிக்னல்களின் வரவேற்பு மற்றும் செயலாக்கத்தை வழங்குகிறது. ECU இயக்க அளவுருக்கள், இயந்திரம் மற்றும் வாகனத்தின் நிலை பற்றிய அனைத்து உள்வரும் தகவல்களையும் பகுப்பாய்வு செய்கிறது, குறிப்பிட்ட வழிமுறைகளுக்கு ஏற்ப செயலாக்குகிறது மற்றும் எரிபொருள் ஊசி பம்ப் ரேக்கைக் கட்டுப்படுத்துகிறது, அதே நேரத்தில் எரிபொருளின் கண்டிப்பாக அளவிடப்பட்ட பகுதிகளை உட்செலுத்துவதை உறுதி செய்கிறது. CAN பஸ் மூலம், மற்ற வாகன அமைப்புகளுடன் சிக்னல்களை பரிமாறிக்கொள்ள முடியும், மேலும் கணினி கண்டறியும் முறை கே-லைன் வழியாக மேற்கொள்ளப்படுகிறது.

படம்.1.10. Bosch இலிருந்து மின்னணு கட்டுப்பாட்டு அலகு MS6.1.

மின்னணு கட்டுப்பாட்டு அலகு வாகன கேபினில் நிறுவப்பட்டுள்ளது.

அமைப்பின் ஆக்சுவேட்டர்கள் எரிபொருள் உட்செலுத்துதல் பம்ப் ரேக் இயக்கம் மின்காந்தம் மற்றும் அவசரகால எரிபொருள் அடைப்பு வால்வின் 24V ரிட்ராக்டர் சோலனாய்டு ஆகும்.

ஊசி பம்ப் ரேக் மின்காந்தம் ஒரு பொசிஷன் சென்சார் மூலம் ஊசி பம்பில் கட்டமைக்கப்பட்டுள்ளது, குறிப்பிட்ட இயந்திர இயக்க முறைமைக்கு ஒத்த நிலையில் பம்ப் ரேக்கை அமைக்கப் பயன்படுகிறது. மின்காந்தத்தின் வடிவமைப்பு மற்றும் பண்புகள் அதிக துல்லியம் மற்றும் வேகத்தை வழங்குகின்றன, இயக்க நிலைமைகளைப் பொறுத்து மோட்டார் கட்டுப்பாட்டை வழங்குகிறது.

அவசர எரிபொருள் அடைப்பு வால்வு சோலனாய்டு 24V (படம். 1.11) f "Bosch" அவசரகால சூழ்நிலைகளில் (உதாரணமாக, ஊசி பம்ப் ரேக் நெரிசல், அதிகப்படியான கிரான்ஸ்காஃப்ட் வேகம், முதலியன) இன்ஜெக்ஷன் பம்பிற்கு எரிபொருள் வழங்குவதை நிறுத்த உதவுகிறது. எரிபொருள் வெப்பநிலை சென்சாருடன் ஒரு சிறப்பு வால்வு உடலில் நிறுவப்பட்டது.

படம்.1.11. சோலனாய்டு சோலனாய்டு 24V அவசர எரிபொருளுக்கான அடைப்பு வால்வு f. "போஷ்".

எஞ்சின் கட்டுப்பாட்டு சேணம் f. "போஷ்", சரடோவ் (படம் 1.12) சென்சார்கள் மற்றும் முதன்மை சாதனங்களுடன் கட்டுப்படுத்தியை இணைக்க உதவுகிறது, ஒரு மின்னணு எரிபொருள் ஊசி பம்ப் ரெகுலேட்டர், ரிச்சார்ஜபிள் பேட்டரிகள்மற்றும் இயந்திர கண்டறியும் கருவிகள்.

படம்.1.12. என்ஜின் கண்ட்ரோல் சிஸ்டம் ஹார்னஸ் எஃப். "போஷ்", சரடோவ்.

எரிபொருள் மிதி f. "TeleflexMorse" தயாரிப்பின் கேபினில் நிறுவப்பட்டுள்ளது மற்றும் இயக்கி மூலம் தேவையான இயந்திர இயக்க முறைமையைத் தேர்ந்தெடுக்க உதவுகிறது. வெளியீட்டு மின்னழுத்த சமிக்ஞை மின்னணு கட்டுப்பாட்டு அலகுக்கு அனுப்பப்படுகிறது, அங்கு அது சுழற்சி எரிபொருள் விநியோக மதிப்பாக மாற்றப்படுகிறது.

கண்டறியும் காட்டி விளக்குஎஞ்சின் (“செக் என்ஜின்” விளக்கு), வாகனத்தின் கேபினில் உள்ள இன்ஸ்ட்ரூமென்ட் பேனலில் நிறுவப்பட்டுள்ளது, இயந்திர செயல்பாட்டைக் கண்காணிக்கவும் தவறு குறியீடுகளை வழங்கவும் உதவுகிறது - சிமிட்டல் குறியீடுகள்.

பற்றவைப்பை இயக்கிய பிறகு, என்ஜின் கண்டறியும் விளக்கு சோதிக்கப்படுகிறது, இதன் போது அது மூன்று விநாடிகளுக்கு ஒளிரும். கண்டறியும் விளக்கு தொடர்ந்து எரிந்தால், அல்லது என்ஜின் இயங்கும் போது அது ஒளிர்ந்தால், இதன் பொருள் ஈசிஎம்மில் ஒரு செயலிழப்பு ஏற்பட்டுள்ளது மற்றும் அதை சரிசெய்ய, நீங்கள் தொடர்பு கொள்ள வேண்டும் சேவை மையம். பிழைத் தகவல் ECU இல் சேமிக்கப்படுகிறது மற்றும் கண்டறியும் கருவி அல்லது கண்டறியும் விளக்கைப் பயன்படுத்தி படிக்கலாம். தவறு நீக்கப்பட்ட பிறகு, கண்டறியும் விளக்கு வெளியே செல்கிறது.

கணினி உறுப்புகளின் இடம் மற்றும் இயந்திர வயரிங் சேனலின் வழித்தடம் படம் 1.13, 1.14 இல் காட்டப்பட்டுள்ளது.

படம்.1.13. கணினி உறுப்புகளின் இடம் மற்றும் இயந்திர வயரிங் சேனலின் ரூட்டிங்.

பாரம்பரிய இன்-லைன் ஃப்யூல் இன்ஜெக்ஷன் பம்ப் மூலம் யூரோ-3 வெளியேற்ற வாயுவுடன் கூடிய VVV தரநிலைகளை பூர்த்தி செய்ய முடியும், மேலும் உலக நடைமுறையில் பாரம்பரிய எரிபொருள் உபகரணங்களுடன் கூடிய மின்னணு மற்றும் இயந்திர சீராக்கி (MAN, RABA ஆல் தயாரிக்கப்பட்டது) பயன்படுத்துவதற்கான எடுத்துக்காட்டுகள் உள்ளன. , TATRA, முதலியன) , இருப்பினும், இந்த விஷயத்தில் ஒருவர் அதிகரித்த எரிபொருள் நுகர்வு சிக்கலை எதிர்கொள்ள வேண்டும், இது சரக்கு போக்குவரத்துக்கு முக்கியமானது. இந்த நிகழ்வுக்கான காரணங்கள் குறைந்த உட்செலுத்துதல் அழுத்தம், ஒரே ஒரு ஊசி (முக்கிய), மற்றும் வரையறுக்கப்பட்ட ஊசி முன்கூட்டியே கோணம். கூடுதலாக, ஒரு குளிர் தொடக்கத்தின் போது ஒரு சிக்கல் உள்ளது வெள்ளை புகைமுழுமையடையாத எரிப்பு காரணமாக. ஊசி முன்கூட்டியே கோணத்தின் இயந்திர சரிசெய்தல் போதுமான நெகிழ்வானதாக இல்லை, எனவே குளிர் தொடக்கத்தின் போது மேலும் உறுதி செய்ய முந்தைய ஊசி ஏற்பாடு செய்ய முடியாது. உயர் வெப்பநிலைஎரிப்பு மற்றும், அதன்படி, எரிபொருளின் முழுமையான எரிப்பு. பாரம்பரிய TA உடன் Euro-3 நிலையின் KAMAZ இன்ஜின்களில், ELR சுழற்சியைக் கடக்க ஒரு மின்னணு சீராக்கி இருப்பது அவசியம் - ஐரோப்பிய சுமை பண்பு. யூரோ 3 தரநிலைகளை பூர்த்தி செய்வதற்கான தீர்க்கமான காரணி, அதிக உட்செலுத்துதல் அழுத்தத்துடன் பயன்படுத்தப்பட்ட எரிபொருள் உபகரணங்களுக்கு கூடுதலாக, அலுமினிய சிலிண்டர் தலைகள், மிகவும் திறமையான டர்போசார்ஜர்கள் மற்றும் ஒரு சார்ஜ் ஏர் கூலர் ஆகியவை உள்ளன. இருப்பினும், இது வரம்பு ஆகும், மேலும் வேலைக்கு ஊசி அழுத்தத்தை 2000 பட்டியாக அதிகரிக்க வேண்டும் மற்றும் பல ஊசிகளைப் பயன்படுத்த வேண்டும்.

1.3 எரிபொருள் விநியோக அமைப்புஉ.பி.எஸ்cதனிப்பட்ட எரிபொருள்

குழாய்கள்உ.பி.20 மற்றும் ECUEDC7.

இந்த அமைப்பின் நன்மைகள்:

தொடக்க தருணத்தின் தனிப்பட்ட சரிசெய்தல் மற்றும் சிலிண்டர்களுக்கான விநியோகத்தின் அளவு ஆகியவற்றுடன் எரிபொருளின் துல்லியமான அளவு;

பகுதி இயந்திர சுமைகளில் தனிப்பட்ட எரிபொருள் ஊசி பம்புகளை அணைக்க சாத்தியம்.

ஒரு தனி வீடுகளில் நிறுவலுடன் ஒரு தனிப்பட்ட எரிபொருள் ஊசி பம்பின் மட்டு வடிவமைப்பு படம் காட்டப்பட்டுள்ளது. 1.15

படம்.1.15. காமாஸ் இயந்திரத்தின் கேம்பரில் பம்ப் பிரிவுகளுடன் கூடிய வீட்டுவசதி இடம்: 1 - பம்ப் பிரிவு UP-20 (நெடுவரிசை); 2 - பம்ப் ஹவுசிங் UP-20; 3 - சிலிண்டர் தொகுதி.

இந்த வடிவமைப்பு கூடுதல் நன்மைகளை வழங்குகிறது:

சிலிண்டர் தலை வடிவமைப்பில் எந்த மாற்றமும் தேவையில்லை;

ராக்கர் ஆயுதங்கள் இல்லாததால், கேம்ஷாஃப்டிலிருந்து நேரடியாக இயக்கவும்;

எரிபொருள் உட்செலுத்துதல் விசையியக்கக் குழாய்கள் எளிதில் அகற்றப்படுவதால், பராமரிப்புக்கான எளிதான அணுகல்.

அமைப்பின் தீமைகள் பின்வருமாறு:

பல ஊசிகளைச் செய்வதில் சிரமங்கள்;

கேமின் வடிவத்தில் உட்செலுத்துதல் செயல்முறையின் சார்பு (படம் 1.16.);

இதன் விளைவாக, பம்ப் வீட்டின் அதிக விலை பெரிய அளவுமேற்பரப்பு சிகிச்சையின் தரத்திற்கான உயர் தேவைகளுடன் ரப்பர் முத்திரைகள் (எரிபொருள்-எண்ணெய் குழிவுகள்);

இயந்திரத்தின் குறிப்பிட்ட வெகுஜன அளவுருக்களை அதிகரித்தல் (யுபிஎஸ் அமைப்பின் பாகங்களின் மொத்த நிறை 3... CRS அமைப்பின் பாகங்களின் வெகுஜனத்தை விட 4 மடங்கு அதிகம்).

படம்.1.16. முனை கொண்ட தனிப்பட்ட எரிபொருள் பம்ப் UP20.

இது போன்ற வாகன செயல்பாடுகளைச் செயல்படுத்தவும் கணினி உங்களை அனுமதிக்கிறது:

"மவுண்டன் பிரேக்" முறையில் எரிபொருள் விநியோகத்தை நிறுத்துதல்;

குரூஸ் கட்டுப்பாட்டு செயல்பாடு;

வாகனத்தின் அதிகபட்ச வேகத்தை கட்டுப்படுத்துதல்;

"செக் என்ஜின்" எச்சரிக்கை விளக்கு மூலம் ECM செயலிழப்புக்கான அறிகுறி;

பிற வாகன கட்டுப்பாட்டு அமைப்புகளுடன் தொடர்புகளை உறுதி செய்தல்;

அவசர எச்சரிக்கை மற்றும் பாதுகாப்பை வழங்குதல் போன்றவை.

0 281 002 898 f "Bosch" (படம் 1.5).

சென்சார்களின் மாதிரியும் பதவியும் MS6.1 கட்டுப்பாட்டு அலகுடன் கணினியில் சுட்டிக்காட்டப்பட்டதைப் போலவே இருக்கும். கிரான்ஸ்காஃப்ட் நிலை சென்சார் முன் அட்டையில் செய்யப்பட்ட துளையில் நிறுவப்பட்டுள்ளது. சென்சார் சிக்னல்களை உருவாக்க மற்றும் கிரான்ஸ்காஃப்ட்டின் நிலையை தீர்மானிக்க, 60-2 பற்கள் கொண்ட கிரான்ஸ்காஃப்ட்டின் ஒரு சிறப்பு முன் எதிர் எடை பயன்படுத்தப்படுகிறது, படம் 1.17 இல் காட்டப்பட்டுள்ளது.

படம்.1.17. 60-2 பற்கள் கொண்ட முன் எதிர் எடை கிரான்ஸ்காஃப்ட்.

கேம்ஷாஃப்ட் பொசிஷன் சென்சார் தனிப்பட்ட எரிபொருள் பம்புகளை ஓட்டும் கேம்ஷாஃப்ட்டின் சுழற்சி வேகத்தை அளவிடவும் அதன் நிலையை தீர்மானிக்கவும் வடிவமைக்கப்பட்டுள்ளது. சென்சார் சிக்னல்களை உருவாக்க ஃப்ளைவீல் ஹவுசிங்கில் செய்யப்பட்ட ஒரு சிறப்பு சாக்கெட்டில் சென்சார் நிறுவப்பட்டுள்ளது, 8+1 பற்கள் (படம் 1.18) கொண்ட ஒரு சிறப்பு தூண்டல் சென்சார் சக்கரம் பயன்படுத்தப்படுகிறது, இது தனிப்பட்ட பம்ப் பிரிவுகளின் டிரைவின் கேம் ஷாஃப்ட்டில் நிறுவப்பட்டுள்ளது.

படம்.1.18. 8+1 பற்கள் கொண்ட சென்சார் சக்கரம்

குளிரூட்டும் வெப்பநிலை சென்சார்

காற்று அழுத்தம் மற்றும் வெப்பநிலை சென்சார் சார்ஜ்

எரிபொருள் வெப்பநிலை சென்சார் 0 281 002 209 f. "போஷ்" (படம் 1.8) எரிபொருள் வெப்பநிலையை தீர்மானிக்கப் பயன்படுகிறது, தனிப்பட்ட எரிபொருள் குழாய்களின் வீட்டுவசதி குறைந்த அழுத்த சேனலில் நிறுவப்பட்டுள்ளது. எரிபொருள் வெப்பநிலை சென்சாரின் செயல்பாடுகள் எரிபொருள் வெப்பநிலை மாறும்போது செலுத்தப்படும் எரிபொருளின் அளவை சரிசெய்து இயந்திர அளவுருக்களை அடைவதாகும்.

தனிப்பட்ட எரிபொருள் குழாய்களுக்கான சோலனாய்டு வால்வுகள்உ.பி.20.

பம்ப் ஹவுஸிங்கில் நிறுவப்பட்ட தனிப்பட்ட எரிபொருள் பம்ப்களின் சோலனாய்டு வால்வுகள் UP20, எரிபொருளின் மீட்டர் பகுதிகளை உட்செலுத்த உதவுகிறது. குறிப்பிட்ட தருணம்நேரம். சோலனாய்டு வால்வின் வடிவமைப்பு மற்றும் பண்புகள் அதிக துல்லியம் மற்றும் விரைவான பதிலை வழங்குகிறது, இது கட்டுப்பாட்டை வழங்குகிறது டீசல் இயந்திரம்இயக்க நிலைமைகள் மற்றும் பயனுள்ள இயந்திர அளவுருக்களை செயல்படுத்துதல் ஆகியவற்றைப் பொறுத்து. சோலனாய்டு வால்வுகளுக்கான சமிக்ஞைகள் ECU இன் வெளியீட்டு நிலைகளில் இருந்து வருகின்றன.

மின்னணு கட்டுப்பாட்டு அலகு EDC7 f. "Bosch" (Fig. 1.19) சென்சார்கள், சுவிட்சுகள் மற்றும் CAN பஸ் வழியாக அனுப்பப்படும் தகவல்களிலிருந்து சமிக்ஞைகளின் வரவேற்பு மற்றும் செயலாக்கத்தை வழங்குகிறது. ECU இயக்க அளவுருக்கள், இயந்திரம் மற்றும் வாகனத்தின் நிலை பற்றிய உள்வரும் அனைத்து தகவல்களையும் பகுப்பாய்வு செய்கிறது, குறிப்பிட்ட வழிமுறைகளுக்கு ஏற்ப செயலாக்குகிறது, பின்னர் தனிப்பட்ட எரிபொருள் பம்புகளின் சோலனாய்டு வால்வுகளுக்கு கட்டுப்பாட்டு சமிக்ஞைகளை வழங்குகிறது. தேவையான பாதுகாப்புஅதிக சுமைகளிலிருந்து இயந்திரம் மற்றும் தேவையான இயந்திர இயக்க முறைமையுடன் கண்டிப்பான இணக்கம். CAN பஸ் மூலம், மற்ற வாகன அமைப்புகளுடன் சிக்னல்களை பரிமாறிக்கொள்ள முடியும், மேலும் கணினி கண்டறியும் முறை கே-லைன் வழியாக மேற்கொள்ளப்படுகிறது.

|

|

படம்.1.19. Bosch இலிருந்து மின்னணு கட்டுப்பாட்டு அலகு EDC7.

வயரிங் சேனலின் நிறுவல் படம் 1.20 இல் காட்டப்பட்டுள்ளது

கேம் டிரைவ் மூலம் இயக்கப்படும் தனிப்பட்ட பம்ப் பிரிவுகள் (யுபிஎஸ்) மற்றும் யூனிட் இன்ஜெக்டர்கள் (யுஐஎஸ்) உள்ள அமைப்புகளில், அழுத்தம் மற்றும் ஊசியின் தொடக்கத்தின் உகந்த கலவை அல்ல, அதாவது, ஒரு சிறிய நேரம் மட்டுமே போதுமானது. முக்கிய ஊசிக்கு, ஆனால் கூடுதல் ஊசிகளை வழங்குவது சிக்கலானது. கணினி வகை " பொது ரயில்»அதிகபட்ச நெகிழ்வுத்தன்மையை வழங்குகிறது: ஊசி அழுத்தம் மற்றும் ஊசி நேரம் ஆகியவை பிரிக்கப்படுகின்றன, இதனால் பல முன் மற்றும் பிந்தைய ஊசிகள் பயன்படுத்தப்படலாம். கூடுதலாக, இயந்திரத்தில் கணினியை எளிதாக ஒருங்கிணைத்தல், டிரைவிலிருந்து குறைவான சத்தம் மற்றும் அதிக எதிர்கால வாய்ப்புகள் அனைத்தும் CR அமைப்புக்கு ஆதரவாக உள்ளன.

எனவே, யூரோ 4 தேவைகளைப் பூர்த்தி செய்யும், சிறந்த எரிபொருள் திறன் மற்றும் குறைந்த சத்தம் கொண்ட அடுத்த தலைமுறை இயந்திரத்தை உருவாக்குவதற்கான விருப்பம், எரிபொருள் உட்செலுத்துதல் அழுத்தத்தை 1600... 1800 பட்டியாக அதிகரிக்க வேண்டிய தேவைக்கு வழிவகுத்தது மற்றும் இயந்திர முறைகளைப் பொறுத்து:

ஊசி முன்கூட்டியே கோணத்தை (IAF) சரிசெய்தல்;

முன் மற்றும் பிந்தைய ஊசி பயன்பாடுகள்;

வெளியேற்ற வாயு சிகிச்சை அமைப்புகளின் கட்டுப்பாடு, முதலியன.

மின்னணு கட்டுப்பாட்டு அமைப்புடன் கூடிய பொதுவான இரயில் எரிபொருள் உட்செலுத்துதல் அமைப்பு (CRS) மூலம் இந்தத் தேவைகள் பூர்த்தி செய்யப்படுகின்றன. தற்போது, உலகில் இத்தகைய அமைப்புகளின் பல உற்பத்தியாளர்கள் உள்ளனர், அவை முக்கியமாக சிறிய அளவிலான டீசல் என்ஜின்களில் பயன்படுத்தப்படுகின்றன, ஆனால் எட்டு சிலிண்டர் உயர் சக்தி இயந்திரங்களுக்கு சில CRS உற்பத்தியாளர்கள் உள்ளனர். Bosch ஒரு EDC7 ECU உடன் அத்தகைய அமைப்பை உருவாக்குகிறது.

ஊசி அமைப்புகளின் சந்தையின் வளர்ச்சிக்கான Bosch இன் முன்னறிவிப்பை படம் 1.21 காட்டுகிறது. இந்த வரைபடத்தின் பகுப்பாய்வு CR அமைப்பின் முன்னுரிமையை தெளிவாகக் காட்டுகிறது.

படம்.1.21. ஊசி அமைப்புகள் சந்தையின் வளர்ச்சி.

1.4 CRS எரிபொருள் விநியோக அமைப்புcகட்டுப்பாட்டு பிரிவுEDC7 யு.சி.31 .

காமன் ரெயில் (CR) வகை பேட்டரி எரிபொருள் விநியோக அமைப்பு டீசல் கார்கள் மற்றும் டிரக்குகளில் நேரடி எரிபொருள் ஊசி மூலம் பயன்படுத்தப்படுகிறது.

இந்த அமைப்பு பரந்த எரிபொருள் உட்செலுத்துதல் தேவைகளை அனுமதிக்கிறது, இயந்திர எரிபொருள் உட்செலுத்துதல் பம்ப் டிரைவுடனான விருப்பங்களுக்கு மாறாக, அதாவது:

நீட்டிக்கப்பட்ட பொருந்தக்கூடிய வரம்புகள்;

அதிகரித்த ஊசி அழுத்தம் ( இருக்கும் அமைப்புகள்- 1600 பார், 2500 பார் வரை உறுதியளிக்கிறது);

மாறி ஊசி தொடக்க புள்ளி;

முன் மற்றும் பிந்தைய ஊசியை உறுதி செய்தல் (மிக தாமதமாக கூட);

இயந்திரம் மற்றும் வாகனத்தின் இயக்க நிலைமைகளைப் பொறுத்து ஊசி அழுத்தம் (230-1600 பார்) ஒழுங்குமுறை.

பொது இரயில் அமைப்பில் அடங்கும் (படம் 1.32.):

குறைந்த அழுத்த சுற்று, அத்துடன் எரிபொருள் விநியோக அலகுகள்;

சுற்று உயர் அழுத்தஎரிபொருள் உட்செலுத்துதல் பம்ப், உயர் அழுத்த எரிபொருள் குவிப்பான், உட்செலுத்திகள் மற்றும் உயர் அழுத்தக் கோடுகள் உட்பட;

டீசல் இயக்கத்திற்கான மின்னணு கட்டுப்பாட்டு அமைப்பு, கட்டுப்பாட்டு உணரிகள் மற்றும் இயக்கிகள்;

பேட்டரி உட்செலுத்துதல் அமைப்பின் மிக முக்கியமான உறுப்பு அதிவேக சோலனாய்டு வால்வைக் கொண்ட இன்ஜெக்டர் ஆகும், இது ஒவ்வொரு சிலிண்டரிலும் எரிபொருள் உட்செலுத்துதல் செயல்முறையை ஒழுங்குபடுத்தும் முனையைத் திறந்து மூடுகிறது.

அனைத்து உட்செலுத்திகளும் உயர் அழுத்த எரிபொருள் குவிப்பானுடன் இணைக்கப்பட்டுள்ளன, எனவே அமைப்பின் பெயர். இதன் மாடுலர் டிசைன் ஒரு குறிப்பிட்ட எஞ்சினுக்கு ஏற்ப எளிதாக்குகிறது.

இயந்திரத்தின் இயக்க முறைகள், அதன் வெப்பநிலை நிலை, கட்டுப்பாட்டு பண்புகள் மற்றும் அளவுருக்கள் ஆகியவற்றைப் பொறுத்து பிரதான, ஆரம்ப மற்றும் அடுத்தடுத்த எரிபொருள் ஊசிகளின் ஆரம்பம் மற்றும் கால அளவைக் கட்டுப்படுத்த ECM வடிவமைக்கப்பட்டுள்ளது. சூழல். கணினி பின்வரும் இயந்திர செயல்பாடுகளை வழங்குகிறது:

எரிபொருள் விநியோகக் கட்டுப்பாட்டைத் தொடங்குதல்;

காற்று ஓட்டத்தைப் பொறுத்து சுழற்சி ஓட்டத்தின் திருத்தம்;

முக்கிய, பூர்வாங்க மற்றும் அடுத்தடுத்த எரிபொருள் ஊசிகளின் ஆரம்பம் மற்றும் காலத்தின் கட்டுப்பாடு;

எரிபொருள் ஊசி அழுத்தம் கட்டுப்பாடு;

குறைக்கப்பட்ட சிலிண்டர் சீரற்ற தன்மை;

என்ஜின் குளிரூட்டும் விசிறி கட்டுப்பாடு;

அவசர இயந்திர நிறுத்தம்;

DENOX வெளியேற்ற வாயு சிகிச்சை அமைப்புடன் தொடர்பு, முதலியன.

இந்த அமைப்பு வாகன செயல்பாடுகளைச் செய்ய அனுமதிக்கிறது:

வாகன வேக அதிர்ச்சிகளை செயலில் தணித்தல்;

ஸ்டார்டர் இன்டர்லாக் ரிலே கட்டுப்பாடு;

"மவுண்டன் பிரேக்" முறையில் எரிபொருள் விநியோகத்தை நிறுத்துதல்;

குரூஸ் கட்டுப்பாட்டு செயல்பாடு;

வாகனத்தின் அதிகபட்ச வேகத்தை கட்டுப்படுத்துதல்;

CAN பஸ் வழியாக மற்ற வாகன அமைப்புகளுடன் தொடர்பு;

நோயறிதல் செயல்பாடுகளை செயல்படுத்துதல் மற்றும் கே-லைன் மற்றும் CAN வழியாக கண்டறியும் இணைப்பான் மூலம் கண்டறியும் தகவல் பரிமாற்றம்;

"செக் என்ஜின்" எச்சரிக்கை விளக்கு மூலம் ECM செயலிழப்புக்கான அறிகுறி;

பிற வாகன கட்டுப்பாட்டு அமைப்புகளுடன் தொடர்புகளை உறுதி செய்தல்;

அவசர எச்சரிக்கை மற்றும் பாதுகாப்பை வழங்குதல் போன்றவை.

கணினி பின்வரும் கூறுகளைப் பயன்படுத்துகிறது:

கிரான்ஸ்காஃப்ட் மற்றும் கேம்ஷாஃப்டுக்கான வேகம் மற்றும் நிலை உணரிகள் 0 281 002 898 f. "போஷ்" (படம் 1.5).

சென்சார்களின் மாதிரியும் பதவியும் MS6.1 கட்டுப்பாட்டு அலகுடன் கணினியில் சுட்டிக்காட்டப்பட்டதைப் போலவே இருக்கும். கிரான்ஸ்காஃப்ட் நிலை சென்சார் முன் அட்டையில் செய்யப்பட்ட துளையில் நிறுவப்பட்டுள்ளது. சென்சார் சிக்னல்களை உருவாக்க மற்றும் கிரான்ஸ்காஃப்ட்டின் நிலையை தீர்மானிக்க, 60-2 பற்கள் பல கொண்ட கிரான்ஸ்காஃப்ட்டின் ஒரு சிறப்பு முன் எதிர் எடை பயன்படுத்தப்படுகிறது (படம். 1.17), மேலே விவாதிக்கப்பட்ட UPS அமைப்புடன் ஒரு இயந்திரத்தில் பயன்படுத்தப்படுகிறது.

உயர் அழுத்த எரிபொருள் பம்ப் டிரைவ் கியர்பாக்ஸின் வீட்டுவசதியில் செய்யப்பட்ட ஒரு சிறப்பு துளையில் கேம்ஷாஃப்ட் நிலை சென்சார் நிறுவப்பட்டுள்ளது. சென்சார் சிக்னல்களை உருவாக்க, ஒரு சிறப்பு சக்கரம் பயன்படுத்தப்படுகிறது, இது 8-சிலிண்டர் இயந்திரத்திற்கு 8 பற்கள் மற்றும் ஒரு கூடுதல் ஒத்திசைவு பல் (மொத்தம் 9), படம் 1.22 இல் காட்டப்பட்டுள்ளது, மேலும் 6-சிலிண்டர் இயந்திரத்திற்கு ஒன்றுடன் 6 பற்கள் உள்ளன. கூடுதல் ஒத்திசைவு பல் (மொத்தம் 7), படம் 1.23 இல் காட்டப்பட்டுள்ளது.

|

|

படம்.1.22. எரிபொருள் உட்செலுத்துதல் பம்ப் கியர் வீட்டில் சென்சார் சக்கரத்தை நிறுவுதல்.

படம்.1.23. 6+1 பற்கள் கொண்ட சென்சார் சக்கரம்.

குளிரூட்டும் வெப்பநிலை சென்சார் 0 281 002 209 f. இயந்திரத்தின் வெப்பநிலை நிலையை தீர்மானிக்க "Bosch" (படம் 1.8) பயன்படுத்தப்படுகிறது. என்ஜின் குளிரூட்டும் அமைப்பின் தெர்மோஸ்டாட் பெட்டியில் உள்ள துளையில் நிறுவப்பட்டது. அனுமதிக்கப்பட்ட இயந்திர வெப்பநிலையை மீறும் போது சுழற்சி ஊட்டத்தை கட்டுப்படுத்துதல், கண்டறியும் விளக்குக்கு எச்சரிக்கையை வழங்குதல், தொடக்க ஊட்டத்தை சரிசெய்தல் மற்றும் இயந்திரத்தின் வெப்பநிலை நிலையைப் பொறுத்து எரிபொருள் உட்செலுத்தலின் தொடக்கத்தில் சென்சார் சமிக்ஞை பயன்படுத்தப்படுகிறது.

காற்று அழுத்தம் மற்றும் வெப்பநிலை சென்சார் சார்ஜ் 0 281 002 576 எஃப். இணைக்கும் குழாயில் நிறுவப்பட்ட "போஷ்" (படம் 1.9), இயந்திர உட்கொள்ளும் பன்மடங்குகளில் வெப்பநிலை மற்றும் காற்று அழுத்தத்தை தீர்மானிக்கிறது. வெப்பநிலை மற்றும் காற்றழுத்த மதிப்புகள் வெகுஜன காற்று ஓட்டத்தை தீர்மானிக்க மற்றும் இயந்திர புகையை கட்டுப்படுத்த சுழற்சி எரிபொருள் விநியோகத்தை சரிசெய்ய அவசியம்.

எண்ணெய் அழுத்தம் மற்றும் வெப்பநிலை சென்சார் 0 261 230 112 f. முன் அட்டையில் நிறுவப்பட்ட "போஷ்" (படம் 1.24), இயந்திரத்தின் முக்கிய எண்ணெய் வரிசையில் வெப்பநிலை மற்றும் எண்ணெய் அழுத்தத்தை தீர்மானிக்கிறது. அவசரகால சூழ்நிலைகளில் இயந்திரத்தின் நிலை மற்றும் அதன் பாதுகாப்பை தீர்மானிக்க வெப்பநிலை மற்றும் அழுத்தம் மதிப்புகள் பயன்படுத்தப்படுகின்றன.

படம்.1.24. அழுத்தம் மற்றும் வெப்பநிலை சென்சார் 0 261 230 112 f. "போஷ்".

எரிபொருள் அழுத்தம் மற்றும் வெப்பநிலை சென்சார் 0 261 230 112 f. "Bosch" (படம். 1.24, 1.25), எரிபொருள் ப்ரைமிங் பம்ப் பிறகு குறைந்த அழுத்த எரிபொருள் அமைப்பில் ஒரு சிறப்பு வீடுகளில் நிறுவப்பட்ட, உயர் அழுத்த பம்ப் நுழைவாயிலில் எரிபொருளின் வெப்பநிலை மற்றும் அழுத்தத்தை தீர்மானிக்கிறது. அதன் சமிக்ஞையைப் பொறுத்து, சுழற்சி எரிபொருள் விநியோகத்தின் அளவு வெப்பநிலையின் அடிப்படையில் சரிசெய்யப்படுகிறது, மேலும் எரிபொருள் விநியோக அமைப்பு அழுத்தத்தின் அடிப்படையில் கண்டறியப்படுகிறது.

படம்.1.25. எரிபொருள் அழுத்தம் மற்றும் வெப்பநிலை சென்சார் 0 261 230 112 f. "Bosch", ஒரு சிறப்பு வீடுகளில் நிறுவப்பட்டது.

உட்செலுத்தி பி 445 121 460 எஃப். "Bosch" (படம் 1.26), டீசல் சிலிண்டரில் எரிபொருளின் துல்லியமான அளவு மற்றும் உட்செலுத்தலுக்கு வடிவமைக்கப்பட்டுள்ளது.

எரிபொருள் குவிப்பானில் நிலையான அழுத்தத்தில் செலுத்தப்படும் எரிபொருளின் அளவு சோலனாய்டு வால்வின் மாறுதல் நேரத்திற்கு விகிதாசாரமாகும் மற்றும் இயந்திர கிரான்ஸ்காஃப்ட் வேகம் அல்லது ஊசி பம்ப் தண்டு வேகம் (நேர அடிப்படையிலான ஊசி கட்டுப்பாடு) சார்ந்தது அல்ல.

உட்செலுத்திகள் குறுகிய உயர் அழுத்த கோடுகளால் பேட்டரியுடன் இணைக்கப்பட்டுள்ளன. நேரடி எரிபொருள் உட்செலுத்தலுடன் டீசல் என்ஜின்களில் உள்ள இன்ஜெக்டர்களைப் போலவே, காமன் ரெயில் இன்ஜெக்டர்களும் சிலிண்டர் தலையில் கிளாம்பிங் அடைப்புக்குறிகளைப் பயன்படுத்தி நிறுவப்பட்டுள்ளன. டீசல் என்ஜின்களில் காமன் ரெயில் சிஸ்டம் இன்ஜெக்டர்களை நேரடி எரிபொருள் ஊசி மூலம் தலைகளை தீவிரமாக மேம்படுத்தாமல் நிறுவுவதை இது சாத்தியமாக்குகிறது.

படம்.1.26. உட்செலுத்தி பி 445 121 460 எஃப். "போஷ்".

உயர் அழுத்த எரிபொருள் பம்ப் (HFP) வகைசி.பி.3 எரிபொருள் ஓட்டம் சீராக்கி மற்றும் கியர் எரிபொருள் ப்ரைமிங் பம்ப் (TPN) f. "போஷ்" (படம் 1.27).

எந்தவொரு ஊசி பம்பின் முக்கிய செயல்பாடு, தேவையான அழுத்தத்தில், எந்த இயந்திர இயக்க முறைமையிலும் மற்றும் வாகனத்தின் முழு வாழ்க்கையிலும் உட்செலுத்திகளுக்கு எரிபொருளை வழங்குவதை உறுதி செய்வதாகும். காமன் ரெயில் அமைப்பு அதில் உள்ள எரிபொருள் உட்செலுத்துதல் பம்ப் விநியோக செயல்பாடுகள் இல்லாதது மற்றும் எரிபொருள் இருப்பை உருவாக்கவும், எரிபொருள் குவிப்பானில் அழுத்தத்தை விரைவாக அதிகரிக்கவும் மட்டுமே தேவைப்படுகிறது.

Bosch நிறுவனத்தின் படி, CR வகை எரிபொருள் விநியோக அமைப்பின் ஊசி பம்ப் மிகவும் ஏற்றுக்கொள்ளக்கூடிய வடிவமைப்பு நட்சத்திர வடிவ பம்ப் ஏற்பாடு ஆகும். நட்சத்திர வடிவ ஏற்பாடு நல்ல ஒட்டுமொத்த மற்றும் எடை அளவுருக்கள், அதிக செயல்திறன் மற்றும் ஆயுள் மற்றும் ஏற்றுக்கொள்ளக்கூடிய செலவு அளவுகோல்களால் வேறுபடுகிறது.

TPP ஆனது பாரம்பரிய TPAக்கான தேவைகளுக்கு உட்பட்டது. Bosch நிறுவனம் தொடர் கியர் மற்றும் உற்பத்தி செய்கிறது சுழலும் குழாய்கள்இயந்திர அல்லது மின்சார இயக்ககத்துடன். விநியோக அழுத்தம் பொதுவாக நிரப்புதல் மற்றும் உயவு ஆகியவற்றின் மூலம் கட்டளையிடப்படுகிறது, மேலும் இது 9 பட்டியின் வரிசையில் உள்ளது.

TPN ஆனது அழுத்தத்தைக் குறைக்கும் வால்வு மற்றும் இன்லெட் வால்வுடன் பொருத்தப்பட்டுள்ளது, இது காலியாவதைத் தடுக்கிறது மற்றும் தொடக்கத்திற்கான விரைவான தயாரிப்பை உறுதி செய்கிறது.

படம்.1.27. எரிபொருள் ஓட்டம் சீராக்கி மற்றும் கியர் எரிபொருள் பம்ப் f உடன் ஊசி பம்ப் வகை CP3. "போஷ்":

1 - எரிபொருள் ஊசி பம்ப் SR-3, 2 - கியர் எரிபொருள் பம்ப், 3 - எரிபொருள் ஓட்டம் சீராக்கி.

எரிபொருள் பேட்டரிகள் (ரயில்கள்) f. "போஷ்" (படம் 1.28)

உயர் அழுத்தக் குவிப்பான் (ரயில்) உயர் அழுத்தத்தின் கீழ் எரிபொருளைக் கொண்டுள்ளது. அதே நேரத்தில், குவிப்பான் ஊசி பம்ப் இருந்து துடிப்பு விநியோகம், அதே போல் ஊசி போது உட்செலுத்திகளின் செயல்பாடு காரணமாக எழும் அழுத்தம் ஏற்ற இறக்கங்கள் மென்மையாக்குகிறது. உட்செலுத்தி திறக்கும் போது இது நிலையான ஊசி அழுத்தத்தை உறுதி செய்கிறது. இன்ஜெக்டர்களுக்கு எரிபொருளை விநியோகிப்பதும் பேட்டரியின் செயல்பாட்டின் ஒரு பகுதியாகும்.

உயர் அழுத்தக் குவிப்பான் பொதுவாக ஒரு குழாயின் வடிவத்தைக் கொண்டுள்ளது. என்ஜின் வடிவமைப்பைப் பொறுத்து, குறிப்பிட்ட பேட்டரி வடிவமைப்பு இருக்கலாம் வெவ்வேறு வடிவங்கள். எரிபொருள் அழுத்த சென்சார் மற்றும் அழுத்தம் கட்டுப்படுத்தும் வால்வு ஆகியவை பேட்டரியில் நிறுவப்பட்டுள்ளன. எரிபொருள் உட்செலுத்துதல் விசையியக்கக் குழாயில் இல்லாதிருந்தால், எரிபொருள் ஓட்ட வரம்புகள் மற்றும் அழுத்தம் கட்டுப்பாட்டு வால்வு ஆகியவை கூடுதல் உபகரணங்களாக நிறுவப்படலாம்.

காமாஸ் இயந்திரம் இரண்டு எரிபொருள் குவிப்பான்களைப் பயன்படுத்துகிறது (தண்டவாளங்கள்), உயர் அழுத்த குழாய் மூலம் ஒன்றோடொன்று இணைக்கப்பட்டுள்ளது. இடது ரயிலில் ரயிலில் எரிபொருள் அழுத்த சென்சார் உள்ளது (படம் 1.28) மற்றும் அழுத்தம் கட்டுப்படுத்தும் வால்வு (படம் 1.28).

ரயில் எரிபொருள் அழுத்த சென்சார் f. "Bosch" (படம். 1.28) இரயிலில் எரிபொருள் அழுத்தத்தை தீர்மானிக்கப் பயன்படுகிறது (எரிபொருள் குவிப்பான்), இடது ரயிலின் முன் முனையில் நிறுவப்பட்டுள்ளது.

அழுத்தம் நிவாரண வால்வு (படம் 1.28)

அழுத்தம் கட்டுப்படுத்தும் வால்வு திரட்டியில் ஒரு குறிப்பிட்ட அளவு அழுத்தத்தை பராமரிக்கிறது, உண்மையில் அழுத்தம் குறைக்கும் (பாதுகாப்பு) வால்வாக செயல்படுகிறது.

படம்.1.28. இடது ரயில்: 1 - ரயிலில் எரிபொருள் அழுத்த சென்சார், 2 - அழுத்தம் கட்டுப்படுத்தும் வால்வு.

மின்னணு கட்டுப்பாட்டு அலகு EDC7UC31 f. "Bosch" (Fig. 1.29) CAN பஸ் வழியாக அனுப்பப்படும் சென்சார்கள், சுவிட்சுகள் மற்றும் தகவல்களிலிருந்து சமிக்ஞைகளின் வரவேற்பு மற்றும் செயலாக்கத்தை வழங்குகிறது. ECU ஆனது இயக்க அளவுருக்கள், இயந்திரம் மற்றும் வாகனத்தின் நிலை பற்றிய அனைத்து உள்வரும் தகவலை பகுப்பாய்வு செய்கிறது, குறிப்பிட்ட வழிமுறைகளுக்கு ஏற்ப செயலாக்குகிறது, பின்னர் உட்செலுத்திகள், எரிபொருள் ஓட்ட சீராக்கி, மின்சாரத்தால் கட்டுப்படுத்தப்படும் விசிறி, வெளியேற்ற வாயு பைபாஸ் வால்வு ஆகியவற்றிற்கு கட்டுப்பாட்டு சமிக்ஞைகளை வழங்குகிறது. அதிக சுமைகளிலிருந்து இயந்திரத்தின் தேவையான பாதுகாப்பு மற்றும் கண்டிப்பான இணக்கம் தேவைப்படும் இயந்திர இயக்க முறை. CAN பஸ் மூலம், மற்ற வாகன அமைப்புகளுடன் சிக்னல்களை பரிமாறிக்கொள்ள முடியும், மேலும் கணினி கண்டறியும் முறை கே-லைன் வழியாக மேற்கொள்ளப்படுகிறது.

மின்னணு கட்டுப்பாட்டு அலகு இயந்திரத்தின் முன்புறத்தில் உள்ள நீர் சேனல் வீட்டுவசதியில் ஒரு சிறப்பு அடைப்புக்குறியைப் பயன்படுத்தி நிறுவப்பட்டுள்ளது.

படம்.1.29. மின்னணு கட்டுப்பாட்டு அலகு EDC7UC31 f. "போஷ்".

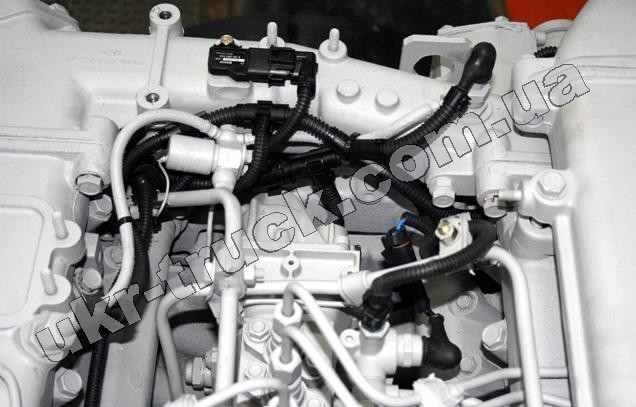

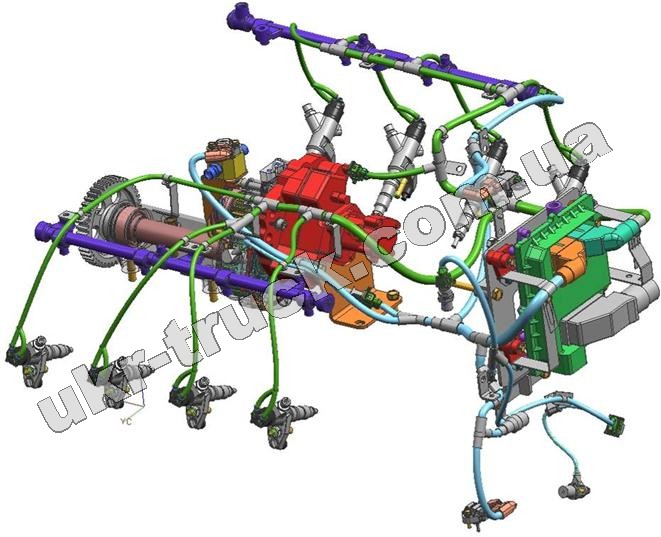

படம் 1.30, "காமன் ரெயில்" வகை பேட்டரி எரிபொருள் விநியோக அமைப்பு f உடன் KAMAZ V6 இன்ஜினின் முன்மாதிரியைக் காட்டுகிறது. "போஷ்". புள்ளிவிவரங்கள் 1.31, 1.32 Bosch ஆல் தயாரிக்கப்பட்ட காமன் ரெயில் வகை பேட்டரி எரிபொருள் விநியோக அமைப்புடன் காமாஸ் V6 மற்றும் V8 இன்ஜினில் TA மற்றும் ECM கூறுகளை நிறுவுவதற்கான 3D மாதிரிகளைக் காட்டுகிறது.

படம்.1.30. காமன் ரெயில் வகை பேட்டரி எரிபொருள் விநியோக அமைப்பு எஃப் உடன் காமாஸ் வி6 இன்ஜினின் முன்மாதிரி. "போஷ்".

படம்.1.31. காமன் ரெயில் வகை பேட்டரி எரிபொருள் விநியோக அமைப்பு எஃப் உடன் காமாஸ் வி6 எஞ்சினில் ஈசிஎம் கூறுகளை நிறுவுவதற்கான 3D மாதிரி. "போஷ்".

மேலே உள்ள பகுப்பாய்விலிருந்து, யூரோ-4 தேவைகளைப் பூர்த்தி செய்யும், சிறந்த எரிபொருள் திறன் மற்றும் குறைந்த சத்தம் கொண்ட அடுத்த தலைமுறை இயந்திரத்தை உருவாக்க, எரிபொருள் உட்செலுத்துதல் அழுத்தத்தை 1600... 1800 பட்டியாக அதிகரிக்க வேண்டியது அவசியம். முறைகள்:

எரிபொருள் ஊசி முன்கூட்டியே கோணத்தை சரிசெய்யவும்;

முன் மற்றும் பிந்தைய ஊசிகளைப் பயன்படுத்துங்கள்;

வெளியேற்ற வாயு சிகிச்சை அமைப்புகளை நிர்வகிக்கவும்;

கணினி கண்டறிதல்களை மேற்கொள்ளுங்கள்.

படம்.1.32. காமன் ரெயில் வகை பேட்டரி எரிபொருள் விநியோக அமைப்பு எஃப் உடன் காமாஸ் வி8 எஞ்சினில் ஈசிஎம் கூறுகளை நிறுவுவதற்கான 3D மாதிரி. "போஷ்".

1990 ஆம் ஆண்டு முதல், காமாஸ் என்ஜின்கள் மற்றும் வாகனங்களின் தொடர் உற்பத்தியில் பயன்படுத்தப்படும் Bosch இன் எரிபொருள் உபகரணங்கள் மற்றும் பிற கூறுகளைப் பயன்படுத்துவதில் KAMAZ OJSC அனுபவம் பெற்றுள்ளது. 2006 வாக்கில், MS6.1 ECS உடன் டீசல் என்ஜின்கள் மற்றும் வாகனங்களின் தொடர் தயாரிப்பில் காமாஸ் OJSC தேர்ச்சி பெற்றது.

தற்போது, CRS எரிபொருள் உபகரணங்கள், சிறப்பு மென்பொருள் உள்ளிட்ட கட்டுப்பாட்டு அமைப்புகள் மற்றும் வெளியேற்ற சிகிச்சை அமைப்பு கூறுகள் உட்பட பெரிய 8-சிலிண்டர் எஞ்சினுக்கான முழுமையான ECS ஐ வழங்க Bosch மட்டுமே தயாராக உள்ளது.

எனவே, மேலே உள்ளவற்றை கணக்கில் எடுத்துக்கொண்டு, காமாஸ் எஞ்சினில் யூரோ -4 அளவைப் பயன்படுத்த வடிவமைப்பு முடிவு எடுக்கப்பட்டது. எரிபொருள் அமைப்புஅமைப்புடன் கூடிய CRS மின்னணு கட்டுப்பாடு Bosch இலிருந்து EDC7UC31 கட்டுப்பாட்டு அலகு அடிப்படையில்.

ஒரு காரின் இயந்திரம் அதன் முக்கிய "வாழ்க்கை செயல்பாடு" அமைப்பாகும். இது உரிமையாளரிடமிருந்து உயர்தர பராமரிப்பு, சரியான நேரத்தில் பழுதுபார்த்தல் அல்லது உறுப்புகளை மாற்றுதல், நல்ல நிலையில் பராமரிப்பு மற்றும் பொதுவாக சிறப்பு கவனம் தேவை. இல்லையெனில், எதிர்பாராத முறிவு மிகவும் கணிக்க முடியாத விளைவுகளுக்கு வழிவகுக்கும் மற்றும் நிறைய சிக்கல்களை ஏற்படுத்தும்.

உட்செலுத்துதல் பம்ப் எந்த இயந்திரத்தின் முக்கிய உறுப்பு ஆகும்.

முக்கிய கட்டமைப்பு உறுப்புகார் எஞ்சின் என்பது உயர் அழுத்த எரிபொருள் பம்ப் அல்லது உயர் அழுத்த எரிபொருள் பம்ப் ஆகும். அதன் செயல்பாட்டுக் கொள்கை பின்வருமாறு: ஒரு குறிப்பிட்ட அளவு எரிபொருள் அழுத்தத்தின் கீழ் உட்செலுத்தப்பட்டு சிலிண்டர்களுக்கு வழங்கப்படுகிறது, அதே நேரத்தில் உட்செலுத்தலுக்குத் தேவையான முறுக்குவிசையின் ஆரம்பம் சரிசெய்யப்படுகிறது.

எலக்ட்ரானிக் இன்ஜெக்டரின் செயல்பாட்டின் மூலம் மேற்கொள்ளப்படும் எரிபொருள் உட்செலுத்தலின் நேரத்தின் மின்னணு கட்டுப்பாடு பொதுவானது.

இத்தகைய ஊசி விசையியக்கக் குழாய்கள் பெரும்பாலும் டீசல் என்ஜின்களில் பயன்படுத்தப்படுகின்றன, ஆனால் பெட்ரோல் என்ஜின்களிலும் நிறுவப்படலாம். அதன் இயக்க முறைமை மிகவும் சிக்கலானது மற்றும் எனவே ஏற்றிக்கான எரிபொருள் ஊசி பம்ப் பழுது,உதாரணமாக, அதை நிபுணர்களிடம் ஒப்படைப்பது நல்லது. ஆனால் அதன் முக்கிய செயல்பாடுகளை புரிந்து கொள்ள அது காயப்படுத்தாது.

மின்னணு முறையில் கட்டுப்படுத்தப்படும் ஊசி பம்பின் செயல்பாட்டின் அடிப்படை

நவீன இயந்திரங்கள் தகவமைப்பு ஊசி அமைப்புடன் பொருத்தப்பட்டுள்ளன மற்றும் மின்னணு முறையில் கட்டுப்படுத்தப்படுகின்றன. வாகனத்தின் சுமை, ஓட்டுநரின் ஓட்டுநர் பாணி, ஓட்டுநர் வேகம் மற்றும் பிற நிலைமைகளுக்கு ஏற்ப இயந்திர இயக்க முறைமையின் உடனடி மாற்றத்தில் இந்த உண்மை நேர்மறையான விளைவைக் கொண்டுள்ளது. எஞ்சினில் ஏதேனும் சிக்கல் இருந்தால், எரிபொருள் ஊசி பம்ப் பழுதுநோவோசிபிர்ஸ்கில்அவற்றைத் தீர்க்க உதவும்.

மின்னணு எரிபொருள் ஊசி பம்ப் கட்டுப்பாட்டின் முக்கிய நன்மைகள்:

- குறிப்பிடத்தக்க எரிபொருள் சேமிப்பு,

- மிகவும் திறமையான எரிபொருள் நுகர்வு,

- அதிக வேகத்தில் செயல்படும் போது அதிகரித்த சக்தி.

மின்னணு கட்டுப்பாடு மற்றும் அதன் அமைப்பு பின்வருவனவற்றைக் குறிக்கிறது: எரிபொருள் உயர் அழுத்தத்தின் கீழ் முன்கூட்டியே குவிக்கப்படுகிறது, அதன் பிறகு, தேவைப்பட்டால், அது சிலிண்டர்களில் பகுதிகளாக செலுத்தப்படுகிறது. தேவையான அழுத்தத்தை உருவாக்க, ஒரு பம்ப் பயன்படுத்தப்படுகிறது, இது ஒரு மின்னணு அமைப்பைப் பயன்படுத்தி கட்டுப்படுத்தப்படுகிறது. இது மிகவும் துல்லியமான செயல்திறன் மற்றும் குறிப்பிடத்தக்க எரிபொருள் சேமிப்பை வழங்குகிறது. ஆனால் எரிபொருள் உட்செலுத்துதல் பம்ப் சரியாக சரிசெய்யப்பட்டால் மட்டுமே இதை அடைய முடியும். பற்றி, டீசல் எஞ்சினில் எரிபொருள் ஊசி பம்பை எவ்வாறு அமைப்பது,கீழே.

ஒரு சிறப்பு ஸ்ட்ரோப் சாதனத்தைப் பயன்படுத்தி, டீசல் இயந்திரத்தின் செயல்பாடு சரிசெய்யப்படுகிறது. ஆனால் மின்னணுவியல் பயன்படுத்தி கட்டுப்பாடு மேற்கொள்ளப்பட்டால், நிபுணர்கள் இல்லாமல் நீங்கள் செய்ய முடியாது.

ஊசி பம்பின் செயல்பாட்டை சரிசெய்தல்

எரிபொருள் உட்செலுத்துதல் பம்பின் செயல்பாடுகளை நிர்வகிப்பதற்கான பொறுப்பான அமைப்பு பல்வேறு தகவல்களைப் பெறுகிறது:

- குளிரூட்டும் வெப்பநிலை,

- உட்செலுத்திகளின் நிலை,

- எரிபொருள் மற்றும் அதன் வெப்பநிலை,

- வாகன வேகம்,

- முடுக்கி மிதி தற்போது எந்த நிலையில் உள்ளது?

இதற்குப் பிறகு, பெறப்பட்ட அனைத்து தரவும் நிரலால் ஏற்கனவே கட்டுப்பாட்டு அலகுக்குள் உள்ளிடப்பட்டவற்றுடன் சரிபார்க்கப்படுகிறது, மேலும் எரிபொருள் ஊசி பம்ப் தொடர்புடைய சமிக்ஞையைப் பெறுகிறது தேவையான அளவுஎரிபொருள் வழங்கல்.

மீட்டரிங் கிளட்ச் என்பது ஒரு சிறப்பு ஊசி வால்வு ஆகும், இதன் உதவியுடன் ஒரு குறிப்பிட்ட அளவு எரிபொருளின் விநியோகம் சரிசெய்யப்படுகிறது. சுழலும் பொறிமுறையைக் கொண்ட ஒரு மையத்துடன் கூடிய ஒரு மின்காந்தம், இணைப்பு வழியாக நுழையும் எரிபொருளின் அளவிற்கு பொறுப்பாகும்.

வரிச்சுருள் வால்வுஊசி முன்கூட்டியே கோணத்தை மாறும் வகையில் மாற்றவும், உடனடியாக செயல்படவும், சுமைக்கு ஏற்ப அதை மாற்றவும் உங்களை அனுமதிக்கிறது. கார் இயந்திரம். இந்த காட்டி, ஊசி கோணம், செயலற்ற நிலையில் அல்லது குறைந்த சுமையில் சிறியதாக இருக்க வேண்டும், மேலும் சுமை அதிகரித்தால் அதிகரிக்க வேண்டும்.

எரிபொருள் ஊசி பம்ப் என்றால் என்ன?

உட்செலுத்துதல் பம்ப் என்பது டீசல் இயந்திரங்களில் உள்ள உயர் அழுத்த எரிபொருள் பம்ப் ஆகும். இது இயந்திரத்தின் முக்கிய பாகங்களில் ஒன்றாகும், இது எரிபொருளை வழங்குவதற்கு பொறுப்பாகும்.

2 வகையான ஊசி பம்புகள் உள்ளன - ஒரு இயந்திர எரிபொருள் பம்ப் மற்றும் ஒரு மின்னணு.

ஒப்பீட்டளவில் சமீபத்தில் நவீன டீசல் என்ஜின்களில் எலக்ட்ரானிக் நிறுவத் தொடங்கியது. மின்னணு எரிபொருள் உட்செலுத்துதல் பம்ப் இயந்திரத்திற்கு எரிபொருள் விநியோகத்தை மிகவும் துல்லியமாக விநியோகிக்கிறது, இந்த செயல்முறை மின்னணு கட்டுப்பாட்டு அலகு (ECU) மூலம் கட்டுப்படுத்தப்படுகிறது;

வால்வு பொசிஷன் சென்சார்கள் மற்றும் இன்ஜெக்டர்களில் இருந்து நிறைய தகவல்களைப் பெறுவது, செயலற்ற நிலையில் ஒரே மாதிரியான எரிபொருளை வழங்குவதோடு, என்ஜின் வேகத்தை அதிகரிக்கவும் அல்லது குறைக்கவும் செய்கிறது.

பொதுவாக, எரிபொருள் விநியோகத்தை குறைத்தல் அல்லது அதிகரிப்பது, அத்துடன் குறைபாடுகளைக் கண்டறிதல் மற்றும் எரிபொருள் உட்செலுத்துதல் பம்பை சரிசெய்தல் ஆகியவை ஸ்டாண்டுகளில் மேற்கொள்ளப்படுகின்றன. சிறப்பு உபகரணங்கள், இது கார் சேவைகள் மற்றும் பட்டறைகளில் கிடைக்கும். வீட்டிலோ அல்லது வீட்டிலோ இதைச் செய்ய வேண்டிய அவசியமில்லை, அல்லது சிறிய சரிசெய்தல் மட்டுமே.

உயர் அழுத்த இயந்திர எரிபொருள் பம்புகளில் எரிபொருள் ஓட்டத்தை அதிகரிப்பது எப்படி?

எரிபொருள் விநியோகத்தை அதிகரிப்பது பம்ப் சரிசெய்தல்களைக் குறிக்கிறது. இது அதன் ஓட்டுநர் பண்புகள் மற்றும் எரிபொருள் நுகர்வு ஆகியவற்றை நேரடியாக பாதிக்கிறது. உட்செலுத்திகளை அடையும் எரிபொருளின் அளவை அதிகரிப்பது இதனுடன் நேரடி தொடர்பைக் கொண்டுள்ளது. இயந்திர உயர் அழுத்த எரிபொருள் குழாய்களின் வடிவமைப்பில், சரிசெய்தல் பெரும்பாலும் ஒரே மாதிரியாக இருக்கும்.

சரிசெய்தல் திருகுகளின் நிலை இறுக்குவது அல்லது தளர்த்துவதன் மூலம் மாற்றப்படுகிறது. மற்றும் சரிசெய்யும் ரேக்கின் நிலை. இந்த போல்ட்கள் எரிபொருள் பம்பின் மேற்புறத்திலும் பக்கத்திலும் அமைந்துள்ளன. அவற்றை அவிழ்ப்பதன் மூலம், இடைவெளிகள் அதிகரிக்கும் மற்றும் ரேக்கின் நிலை மாறுகிறது, இது உட்செலுத்திகளுக்கு அதிக அளவு எரிபொருளை வழங்க அனுமதிக்கிறது. ஆனால், நான் மீண்டும் சொல்கிறேன், நிலைப்பாடு மற்றும் உபகரணங்கள் இல்லாமல் வீட்டில் இதைச் செய்வது கடினம்.

இது எதற்கு வழிவகுக்கும்?

தானாகவே, ஒரு தொகுதியாக, எரிபொருள் பம்ப் ஒரு சிக்கலான அலகு ஆகும். கைமுறை சரிசெய்தல் எரிபொருள் நுகர்வு அதிகரிக்கலாம். சரிசெய்யும் போல்ட்கள் அதிகமாக இறுக்கப்பட்டால், இயந்திரம் தொடங்காமல் போகலாம். உட்செலுத்திகளில் இருந்து தட்டும் சத்தம் இருக்கலாம். ஆனால் உட்செலுத்திகளின் தட்டுதல் தெளிவாகக் கேட்கக்கூடியது மற்றும் சரிசெய்தல் நட்டைத் திருப்புவதன் மூலம் இயங்கும் இயந்திரத்துடன் ஹூட்டின் கீழ் கூட அகற்றப்படலாம்.

வெளியேற்ற வாயுக்களின் உமிழ்வு கணிசமாக அதிகரிக்கலாம், அவற்றின் அளவு அதிகமாக இருக்கும், மேலும் நிறம் சாம்பல் நிறத்தில் இருந்து கருப்பு நிறமாக மாறும். நீங்கள் சரிசெய்தல் திருகு மிகவும் இறுக்க முடியும், இது ரேக் நெரிசலை ஏற்படுத்தும். இயந்திரம் கடினமாக இயங்கும் மற்றும் பிஸ்டன்களுக்கு மிகவும் கடுமையான சேதத்தை ஏற்படுத்தும். ஊசி அமைப்பில் முறையற்ற காற்று நுழைவதால் இயந்திரத்தைத் தொடங்குவதில் சிக்கல்கள் இருக்கலாம்.

அதில் நுழையும் எரிபொருளின் அதிகப்படியான நுகர்வு காரணமாக என்ஜின் வெப்பமடைகிறது. இதன் விளைவாக, மீண்டும், என்ஜின் சத்தம் அதிகரிக்கலாம் அல்லது மேலே குறிப்பிட்டுள்ள உட்செலுத்திகளில் சத்தம் அல்லது தட்டுதல் தோன்றலாம்.

மின்னணு உயர் அழுத்த விசையியக்கக் குழாய்களில் அதிகரித்த எரிபொருள் விநியோகம்.

மின்னணு விசையியக்கக் குழாய்களில், எரிபொருள் வழங்கல் அதிகரிப்பு மற்றும் பொதுவாக, சரிசெய்தல் இயந்திர பம்ப் போன்ற பல வழிகளில் உள்ளது. சரிசெய்தல் திருகுகளும் உள்ளன, ஆனால் ஒரு மின்னணு அலகு உள்ளது, இது சென்சார் அளவீடுகளின் அடிப்படையில், இயந்திர உட்செலுத்திகளுக்கு எரிபொருள் விநியோகத்தை ஒழுங்குபடுத்துகிறது. மற்றும் பம்ப் உள்ளே ஒரு மின்னணு சுருள் மற்றும் ஒரு கேம் தண்டு உள்ளது.

எஞ்சின் வேகம், முடுக்கி நிலை, குளிரூட்டும் வெப்பநிலை மற்றும் பிற அளவுருக்கள் பற்றிய சென்சார்களிடமிருந்து தகவல்களை பகுப்பாய்வு செய்யும் மின்னணு அலகு மின்னழுத்தத்துடன் சுருள் வழங்கப்படுகிறது.

மின்னழுத்தம் 1 முதல் 5 வோல்ட் வரை வழங்கப்படுகிறது. இது ஒரு காந்தப்புலத்தை உருவாக்குகிறது மற்றும் கேம் தண்டு ஒரு குறிப்பிட்ட கோணத்தில் சுழலும். ஒரு குறிப்பிட்ட அளவு டோசிங் இணைப்பை நகர்த்துவதன் மூலம். எனவே, வழங்கப்படும் எரிபொருளின் அளவு இதைப் பொறுத்தது.

எரிபொருள் விநியோகம் ஏன் அதிகரிக்கிறது?

பொதுவாக, இயந்திரம் தொடங்காது, அல்லது எரிபொருள் பம்ப் மீண்டும் நிறுவப்பட வேண்டும். ஒரு மின்னணு எரிபொருள் பம்பில், அடிப்படையானது சுருளுடன் கூடிய மின்னணு தலையாகும், இது மேலே விவாதிக்கப்பட்டது. எரிபொருள் விநியோகத்தை அதிகரிக்க, தலையின் அடிப்பகுதியில் உள்ள திருகுகளை சிறிது தளர்த்தவும். அவை அதன் கீழ் பகுதியில் அமைந்துள்ளன. இந்த திருகுகள் தளர்த்தப்பட்ட பிறகு, தலை முன்னோக்கி அல்லது பின்னோக்கி நகர்த்தப்படுகிறது.

இதன் மூலம் வழங்கப்படும் எரிபொருளின் அளவு மாறுகிறது. அல்லது இயந்திர வேகத்தை சரிசெய்தல். வழங்கப்பட்ட எரிபொருளின் அளவை அதிகரிக்க மற்றொரு வழி மின்னணு அலகு ஒளிரும். ஆனால் சென்சார்களில் இருந்து வரும் தகவல்களின் அடிப்படையில் யூனிட் அனைத்து தரவையும் கணக்கிடுவதால், இந்த சாத்தியம் நடைமுறையில் விலக்கப்பட்டுள்ளது.

மத்திய செயலியின் செயல்முறைகளில் நீங்கள் தலையிடலாம், ஆனால் இது கடுமையான விளைவுகளால் நிறைந்துள்ளது. தவறான சரிசெய்தலின் விளைவாக உட்செலுத்தலின் போது எரிபொருளின் அளவு அதிகரிப்பு ஆகும், இது இயந்திர எரிபொருள் விசையியக்கக் குழாய்களைப் போலவே உள்ளது.

வெளியேற்ற புகையின் நிறத்தில் மாற்றங்கள், இயந்திரம் தட்டுதல், மோசமான இயந்திர தொடக்கம் மற்றும் பிற. ஆனால் மின்னணு பம்ப் கையேடு சரிசெய்தல்களுக்கு குறைவான திறனைக் கொண்டிருப்பதால், இந்த செயலிழப்புகளை அடைய நடைமுறையில் சாத்தியமற்றது.

எனவே, சுருக்கமாகக் கூறுவோம் ...

சரியான சரிசெய்தலை நீங்கள் துல்லியமாக செய்ய முடியும் என்று உங்களுக்குத் தெரியாவிட்டால், இதைச் செய்யாமல் இருப்பது நல்லது, ஆனால் ஒரு கார் சேவை அல்லது பழுதுபார்க்கும் கடையை நேரடியாகத் தொடர்புகொள்வது நல்லது. ஏறக்குறைய அனைத்து புதிய நவீன இயந்திரங்களிலும் மின்னணு பம்புகள் நிறுவப்பட்டுள்ளன, பழுதுபார்த்த பிறகு அதன் இடத்தில் அதை நிறுவும் போது மட்டுமே எரிபொருள் விநியோகத்தை அதிகரிக்க முடியும்.

உங்களிடம் இயந்திர உயர் அழுத்த பம்ப் இருந்தால், அதன் இயக்க முறைமையை மாற்ற அதிக வாய்ப்புகள் உள்ளன. ஆனால் நீங்கள் இதை புத்திசாலித்தனமாக செய்ய வேண்டும் அல்லது ஒரு சேவை மையத்தை தொடர்பு கொள்ள வேண்டும். இத்தகைய சரிசெய்தல்களின் விளைவுகள் சோகத்தை விட அதிகமாக இருக்கலாம், மேலும் நீங்கள் பம்பின் சில பகுதிகளை சரிசெய்ய வேண்டும்.

மின்னணு கட்டுப்பாட்டுடன் இன்-லைன் ஊசி பம்ப் . பொது வடிவம்மின்னணு கட்டுப்பாட்டுடன் உள்ள வரி எரிபொருள் ஊசி பம்ப்: 1 - ஸ்லீவ்; 2 - கட்டுப்பாட்டு புஷிங்; 3 - எரிபொருள் விநியோக ரயில்; 4 - உலக்கை; 5 - கேம் தண்டு; 6 - எரிபொருள் விநியோகத்தைத் தொடங்குவதற்கு சோலனாய்டு வால்வு; 7 - சரிசெய்யும் ஸ்லீவின் கட்டுப்பாட்டு தண்டு; 8 - மின்காந்த எரிபொருள் அளவு சீராக்கி; 9 - தூண்டல் ரேக் நிலை சென்சார்; 10 - முட்கரண்டி இணைப்பு; 11 - வட்டு; 12 - எரிபொருள் ப்ரைமிங் பம்ப்.

மெக்கானிக்கல் ரெகுலேட்டர் பொருத்தப்பட்ட வழக்கமான இன்-லைன் இன்ஜெக்ஷன் பம்பைப் போலவே, உட்செலுத்தப்படும் எரிபொருளின் அளவு எரிபொருள் விநியோக கட்டுப்பாட்டு ரேக் 3 இன் நிலை மற்றும் ஊசி பம்ப் டிரைவ் ஷாஃப்ட்டின் சுழற்சி வேகத்தின் செயல்பாடாகும். ரேக் ஒரு சிறப்பு மின்காந்த எரிபொருள் அளவு சீராக்கி 8 ஐப் பயன்படுத்தி கட்டுப்படுத்தப்படுகிறது, இது நேரடியாக ஊசி பம்ப் உடன் இணைக்கப்பட்டுள்ளது. மின்காந்த சீராக்கி ஒரு சுருள் மற்றும் எரிபொருள் உட்செலுத்துதல் பம்ப் ரேக்கில் செயல்படும் ஒரு மையத்தைக் கொண்டுள்ளது.

பம்ப் ரேக்கின் நிலை தீர்மானிக்கப்படுகிறதுஒரு தூண்டல் ரேக் பொசிஷன் சென்சார் 9 அதில் பொருத்தப்பட்டுள்ளது. இயந்திர வெப்பநிலை, பம்ப் ஷாஃப்ட் வேகம், ரேக் கட்டுப்பாட்டு மிதி நிலை போன்றவற்றின் உள்ளீட்டு சென்சார்களின் சமிக்ஞைகளைப் பொறுத்து, மின்காந்த சீராக்கியின் சுருள் கட்டுப்பாட்டு அலகு இருந்து பல்வேறு அளவுகளில் ஒரு தூண்டுதல் மின்னோட்டத்தைப் பெறுகிறது. அதே நேரத்தில், ரெகுலேட்டர் கோர், செல்வாக்கின் கீழ் பின்வாங்குகிறது காந்த புலம், பம்ப் ரேக்கில் ஸ்பிரிங் ஃபோர்ஸை முறியடித்து, உட்செலுத்தப்பட்ட எரிபொருளின் அளவை மாற்றுகிறது.

கட்டுப்பாட்டு அலகு இருந்து வழங்கப்பட்ட மின்னோட்டத்தின் அதிகரிப்புடன், கோர், அதிக அளவு பின்வாங்குகிறது மற்றும் ரேக்கில் செயல்படுகிறது, எரிபொருள் விநியோகத்தை அதிகரிக்கிறது. சோலனாய்டு அணைக்கப்படும் போது, ஸ்பிரிங் ரேக்கை இயந்திர நிறுத்த நிலைக்கு அழுத்தி எரிபொருள் விநியோகத்தை நிறுத்துகிறது.

உட்செலுத்துதல் பம்ப் கேம் ஷாஃப்ட்டில் ஒரு கியர் நிறுவப்பட்டுள்ளது, இது சுழலும் போது, ஒரு தூண்டல் அளவிடும் மின்மாற்றிக்கு பருப்புகளை வழங்குகிறது. மின்னணு கட்டுப்பாட்டு அலகு இயந்திர வேகத்தை கணக்கிட துடிப்பு இடைவெளிகளைப் பயன்படுத்துகிறது.

ரேக் பொசிஷன் சென்சார் இதற்கான சிக்னல்களை வழங்குகிறது பல்வேறு சாதனங்கள்இயந்திரம் மற்றும் வாகனத்தில்:

- ஹைட்ராலிக் கியர்பாக்ஸிற்கான கியர் மாற்றும் தருணம் பற்றிய சமிக்ஞை; வெளியேற்ற வாயு ஒளிபுகாத் தரநிலைகளுக்கு இணங்க ஊக்க அழுத்தத்துடன் ஒருங்கிணைந்த எரிபொருளின் அதிகபட்ச பகுதியை வழங்குவதற்கான சமிக்ஞை;

- கையேடு பரிமாற்றத்தில் கியர்களை மாற்றுவதற்கான ஷிப்ட் புள்ளியின் அறிகுறியாக ஏற்ற சமிக்ஞை;

- எரிபொருள் நுகர்வு அளவிடுவதற்கான சமிக்ஞை;

- வெளியேற்ற வாயு மறுசுழற்சி தொடங்க சமிக்ஞை;

- கண்டறியும் சமிக்ஞை, முதலியன

ரேக் பொசிஷன் சென்சார் 1 - கட்டுப்பாட்டு சுருள்; 2 - கோர்; 3 - குறுகிய சுற்று நகரும் சுற்று; 4 - ரேக்; 5 - பிளாட்; 6 - திரும்பும் வசந்தம்; 7 - அளவிடும் சுருள்; 8 - காந்த சுற்று; 9 - நிலையான சுற்று

சென்சார் கொண்டுள்ளதுஇரண்டு வெளிப்புற திறந்த முனைகளுடன் ஒரு தட்டு எஃகு கோர் 2 ஆனது. ஒரு முனையில் ஒரு அளவிடும் சுருள் 7 உள்ளது, இது 10 kHz மாற்று மின்னோட்டத்தால் இயக்கப்படுகிறது, மறுமுனையில் ஒரு கட்டுப்பாட்டு சுருள் 1 உள்ளது. ஒரு குறுகிய சுற்று நகரும் சுற்று 3, ரேக்கின் ஸ்ட்ரோக்கை பதிவு செய்ய வடிவமைக்கப்பட்டுள்ளது. அதனுடன் இணைக்கப்பட்டுள்ளது. ரேக் ஸ்ட்ரோக் சென்சார் கட்டுப்பாட்டு அலகுடன் இணைக்கப்பட்டுள்ளது.

சென்சாரின் செயல்பாட்டுக் கொள்கைமையத்தின் முடிவைச் சுற்றியுள்ள ஒரு குறுகிய-சுற்று நிலையான சுற்று 9 கட்டுப்பாட்டுச் சுருளால் உருவாக்கப்பட்ட மாற்று காந்தப்புலத்தை (தூண்டல்) திரையிடுகிறது. - சுற்று வளையம். ஷார்ட் சர்க்யூட் செய்யப்பட்ட நகரக்கூடிய வளையம் ரேக்குடன் நகர்கிறது மற்றும் அளவிடும் சுருளுடன் ஒப்பிடும்போது அதன் நிலையை மாற்றுகிறது என்பதைக் கருத்தில் கொண்டு, அளவிடும் முறுக்குகளில் செயல்படும் காந்தப்புலம் மாறுகிறது. ரியாக்டிங் சர்க்யூட், ரேக்கின் ஸ்ட்ரோக்கிற்கு விகிதாசாரமாக இருக்கும் மின்னழுத்தங்கள் தொடர்பாக அளவிடும் சுருள் 7 இன் தூண்டலின் விகிதத்தை கட்டுப்பாட்டு சுருள் 1 இன் தூண்டலுக்கு மாற்றுகிறது. அளவிடப்பட்ட மின்னழுத்தம் தொடர்ந்து கட்டுப்பாட்டு சுருளின் மின்னழுத்தத்துடன் ஒப்பிடப்படுகிறது. சென்சார் ரேக்கின் தற்போதைய நிலையை 0.2 மிமீ துல்லியத்துடன் தெரிவிக்கிறது.

மின்னணு கட்டுப்பாட்டு அலகு இயந்திர வேகம் மற்றும் பிற இயக்க அளவுருக்களை ஒப்பிட்டு, வழங்கப்பட்ட எரிபொருளின் உகந்த அளவை தீர்மானிக்கிறது (ரேக் நிலையின் செயல்பாடாக வெளிப்படுத்தப்படுகிறது). எலக்ட்ரானிக் கன்ட்ரோலரைப் பயன்படுத்தி, பம்ப் ரேக்கின் நிலை ஒரு குறிப்பிட்ட புள்ளியுடன் ஒப்பிடப்படுகிறது, இது சோலனாய்டின் தூண்டுதல் மின்னோட்டத்தின் மதிப்பை தீர்மானிக்கிறது, இது திரும்பும் வசந்தத்தை அழுத்துகிறது. விலகல்கள் கண்டறியப்பட்டால், பம்ப் ரேக்கை மிகவும் துல்லியமான நிலைக்கு நகர்த்துவதற்கு தூண்டுதல் மின்னோட்டம் சரிசெய்யப்படுகிறது.

உட்செலுத்திகளுக்கு எரிபொருள் வழங்கல் இயந்திர ஊசி விசையியக்கக் குழாய்களிலிருந்து அடிப்படையில் வேறுபட்டதல்ல. எவ்வாறாயினும், மின்னணு முறையில் கட்டுப்படுத்தப்படும் பம்புகளில் ஊசி முன்கூட்டியே கிளட்ச் இல்லை மற்றும் அவற்றில் ஊசி முன்கூட்டியே கோணமானது எரிபொருள் விநியோகத்தைத் தொடங்குவதற்கு கட்டுப்பாட்டு அலகு இருந்து சோலனாய்டு வால்வுக்கு அனுப்பப்படும் சமிக்ஞைகளால் கட்டுப்படுத்தப்படுகிறது. எரிபொருள் விநியோக தொடக்க மின்காந்த வால்வு 6 (படம்.) சுருளில் நுழையும் தற்போதைய வலிமையைப் பொறுத்து, அதன் மையமானது, வசந்தத்தின் எதிர்ப்பைக் கடந்து, ஒரு குறிப்பிட்ட அளவு சுருளில் இழுக்கப்படுகிறது, அதே நேரத்தில் கட்டுப்பாட்டு தண்டு 7 ஐ சரிசெய்தல் மூலம் திருப்புகிறது. ஸ்லீவ். இதையொட்டி, கட்டுப்பாட்டு தண்டு கட்டுப்பாட்டு புஷிங்குடன் இணைக்கப்பட்டுள்ளது. தண்டு திரும்பியவுடன், கட்டுப்பாட்டு ஸ்லீவ் உயர்த்தப்படலாம் அல்லது குறைக்கப்படலாம். சோலனாய்டு வால்வு சக்தியற்றதாக இருக்கும்போது, தண்டு, ஒரு வசந்தத்தின் செல்வாக்கின் கீழ், மேல் நிலைக்கு (தாமதமாக ஊசி) புஷிங்ஸை நகர்த்துகிறது.

கிரான்ஸ்காஃப்ட்டின் சுழற்சியின் 40° வரை புஷிங்கின் நிலையை மாற்றுவதன் மூலம் ஊட்டத்தின் தொடக்கத்தை சரிசெய்யலாம். ஸ்லீவ், உலக்கை மற்றும் கட்டுப்பாட்டு ஸ்லீவ் ஆகியவற்றின் துல்லியமான பகுதிகளின் செயல்பாட்டுக் கொள்கை படத்தில் காட்டப்பட்டுள்ளது.

கட்டுப்பாட்டு ஸ்லீவ் கொண்ட உலக்கை ஜோடியின் செயல்பாட்டுக் கொள்கை. a – உலக்கையின் BDC; b - எரிபொருள் விநியோகத்தின் தொடக்கம்; c - எரிபொருள் விநியோகத்தை முடித்தல்; d - உலக்கையின் TDC; h1 - பூர்வாங்க நகர்வு; h2 - பயனுள்ள நகர்வு; h3 - சும்மா இருப்பது; 1 - வெளியேற்ற வால்வு; 2 - உயர் அழுத்த குழி; 3 - உலக்கை புஷிங்; 4 - கட்டுப்பாட்டு ஸ்லீவ்; 5 - உலக்கையின் ஹெலிகல் பள்ளம்; 6 - உலக்கையில் விநியோக துளை; 7 - உலக்கை; 8 - உலக்கை வசந்தம்; 9 - ரோலர் புஷர்; 10 - கேம்; 11 - இறக்கும் துளை; 12 - குறைந்த அழுத்த அறை.

உட்செலுத்திகளுக்கு எரிபொருளின் சப்ளை செய்யப்பட்ட பகுதியை மாற்றும் வழக்கமான சுழல் பள்ளத்திற்கு கூடுதலாக, ஒரு விநியோக துளை 6 உள்ளது, இது கட்டுப்பாட்டு ஸ்லீவ் மூலம் மூடப்படலாம் அல்லது திறக்கப்படலாம் 4. உலக்கை கீழே நகரும் போது, எரிபொருள் விண்வெளியில் நுழைகிறது. உலக்கைக்கு மேலே.

உலக்கை 7 மேல்நோக்கி நகரும் போது, விநியோக துளை 6 குறைந்த அழுத்த அறை 12 இன் உறிஞ்சும் குழியில் இருக்கும் வரை, வெளியேற்ற குழி 2 இல் உள்ள அழுத்தம் மத்திய சேனல் வழியாக உறிஞ்சும் குழியில் உள்ள அழுத்தத்துடன் சமப்படுத்தப்படுகிறது.

கட்டுப்பாட்டு ஸ்லீவ் 4 இன் விளிம்பில் உலக்கையின் விநியோக துளை 6 தடுக்கப்பட்டவுடன், உறிஞ்சும் குழி மற்றும் உயர் அழுத்த குழி பிரிக்கப்படுகின்றன (படம் b) மற்றும் வெளியேற்ற குழியில் அழுத்தம் அதிகரிக்கத் தொடங்குகிறது. வெளியேற்ற வால்வு 1 உயர் அழுத்தத்தின் செல்வாக்கின் கீழ் திறந்த பிறகு, உயர் அழுத்த குழாயில் உள்ள அழுத்தம் உட்செலுத்தி ஊசியின் தொடக்க மதிப்புக்கு அதிகரிக்கிறது (ஊசி ஆரம்பம்).

சுழல் பள்ளம் 5 இன் விளிம்பு கட்டுப்பாட்டு ஸ்லீவ் 4 இல் உள்ள நிவாரண துளை 11 (படம். c) ஐ அடையும் வரை உலக்கை மேல்நோக்கி நகரும் போது ஊசி தொடர்கிறது. இதற்குப் பிறகு, குழிவுகளில் உள்ள அழுத்தம் சமப்படுத்தப்படுகிறது, மேலும் வெளியேற்ற வால்வு 1 கீழ் மூடுகிறது. வசந்த மற்றும் எரிபொருள் அழுத்தத்தின் செல்வாக்கு.

எரிபொருள் உட்செலுத்தலின் தொடக்கத்தின் கட்டுப்பாடு கிரான்ஸ்காஃப்ட் வேகம், இயந்திர சுமை மற்றும் இயந்திர வெப்பநிலையைப் பொறுத்தது. எரிபொருள் உட்செலுத்தலின் தொடக்கமானது லைனரின் வருடாந்திர இடைவெளியில் அமைந்துள்ள கட்டுப்பாட்டு ஸ்லீவின் நிலையைப் பொறுத்தது. உட்செலுத்தலின் தொடக்கத்தை மாற்றுவது கட்டுப்பாட்டு புஷிங்ஸை உயர்த்துவது அல்லது குறைப்பதன் காரணமாக பம்பின் அனைத்து பிரிவுகளிலும் ஒரே நேரத்தில் நிகழ்கிறது. எரிபொருள் உட்செலுத்தலின் ஆரம்பம் கட்டுப்பாட்டு ஸ்லீவின் நிலையைப் பொறுத்தது, ஏனெனில் உலக்கை 6 இன் விநியோக துளை மூடப்பட்ட பின்னரே உட்செலுத்தப்படும், இல்லையெனில் எரிபொருள் செங்குத்து சேனல் மற்றும் துளை 6 வழியாக குழி 12 லிருந்து வெளியேற்றப்படும். உலக்கைக்கு மேலே உள்ள இடத்தில் அழுத்தம் அதிகரிக்காது. துளை 6 மூடப்பட்ட தருணத்தில், உலக்கைக்கு மேலே உள்ள குழி மூடப்பட்டு, எரிபொருள் அழுத்தம் கூர்மையாக அதிகரிக்கத் தொடங்குகிறது, வெளியேற்ற வால்வைத் திறக்கிறது. உலக்கை 6 இன் துளையுடன் ஒப்பிடும்போது புஷிங் அதிகமாக இருந்தால், ஊசி பின்னர் தொடங்குகிறது, ஏனெனில் உலக்கை சாளரம் பின்னர் மூடப்படும். உலக்கை சாளரத்துடன் தொடர்புடைய புஷிங்கின் குறைந்த நிலையில், உலக்கை சாளரம் முன்னதாகவே மூடப்பட்டு, உட்செலுத்துதல் முன்னதாகவே தொடங்கும். ஃபியூவல் இன்ஜெக்ஷன் அட்வான்ஸ் ஆங்கிள் கிரான்ஸ்காஃப்ட் சுழற்சி கோணத்தில் 12° மாறும்போது ஸ்லீவ் ஸ்ட்ரோக் சுமார் 5.5 மி.மீ.

விநியோக துளை 6 உலக்கையின் ஹெலிகல் பள்ளம் 5 உடன் இணைக்கப்பட்டுள்ள உலக்கை 7 ஐ திருப்புவதன் மூலம், வழக்கமான இயந்திர ஊசி பம்புகளைப் போலவே, வழங்கப்பட்ட எரிபொருளின் அளவை ஒழுங்குபடுத்துதல் மேற்கொள்ளப்படுகிறது. உலக்கை ஒரு சிறிய கோணத்தில் திருப்பப்பட்டால், வழங்கப்பட்ட எரிபொருளின் அளவு சிறியதாக இருக்கும், ஏனெனில் கட்டுப்பாட்டு ஸ்லீவ் மூலம் உலக்கை 6 இல் விநியோக துளையை மூடிய பிறகு சுழல் பள்ளம் மிக விரைவாக ஸ்லீவின் வெளியேற்ற துளை 11 ஐ அடைகிறது. உலக்கை மேலும் சுழலும் போது, எரிபொருள் விநியோகம் அதற்கேற்ப அதிகரிக்கிறது.

இயந்திரம் நிறுத்தப்படும் போது எரிபொருள் விநியோகம் நிறுத்தப்படும். இந்த வழக்கில், உலக்கை ஒரு நிலையில் நிறுவப்பட்டுள்ளது, இதில் இறந்த புள்ளிகளுக்கு இடையில் எந்த நிலையிலும், உறிஞ்சும் மற்றும் வெளியேற்றும் குழிவுகள் உலக்கையின் மைய துளை வழியாக இணைக்கப்படுகின்றன.

அடிப்படை தவறுகள் இன்-லைன் மின்னணு ஊசி குழாய்கள்மற்றும் அவர்களின் காரணங்கள்.

- எலக்ட்ரானிக் இன்-லைன் இன்ஜெக்ஷன் பம்புகளின் பெரும்பாலான செயலிழப்புகள் மெக்கானிக்கல் இன்-லைன் இன்ஜெக்ஷன் பம்புகளைப் போலவே இருக்கும். தனித்துவமான அம்சங்கள்பம்பின் மின்னணு பகுதியின் செயலிழப்புகள்.

முன்கூட்டியே மின்காந்தத்தின் செயல்திறனைத் தீர்மானிக்கவும், முன்கூட்டியே புஷிங்களைச் சரிசெய்யவும், ரெகுலேட்டரிலிருந்து பிளக்கை அவிழ்த்து, உள்ளே ஒரு ஸ்க்ரூடிரைவரைச் செருகவும், மின்காந்தத்தின் மையத்திற்கு எதிராக ஓய்வெடுக்கவும், மின்காந்தத்தின் கீழ்நோக்கிய இயக்கத்தைக் கவனிக்கும் போது வாயுவைப் பயன்படுத்தவும் பரிந்துரைக்கிறேன். முந்தைய பற்றவைப்பு, குறைந்த மின்காந்தம் நகரும். டீசல் என்ஜின்களில் உங்களுக்கு போதுமான அனுபவம் இருந்தால், நீங்கள் கைமுறையாக பற்றவைப்பை முன்பே செய்யலாம்.

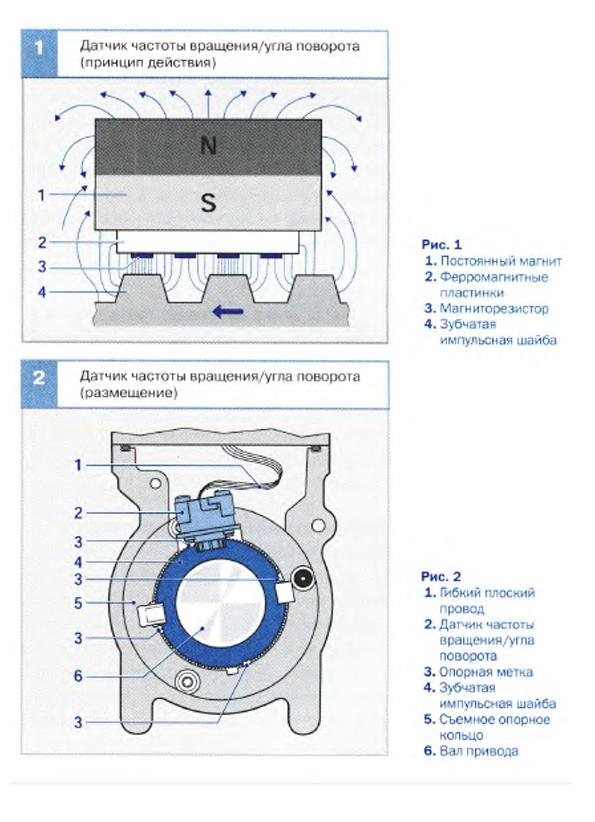

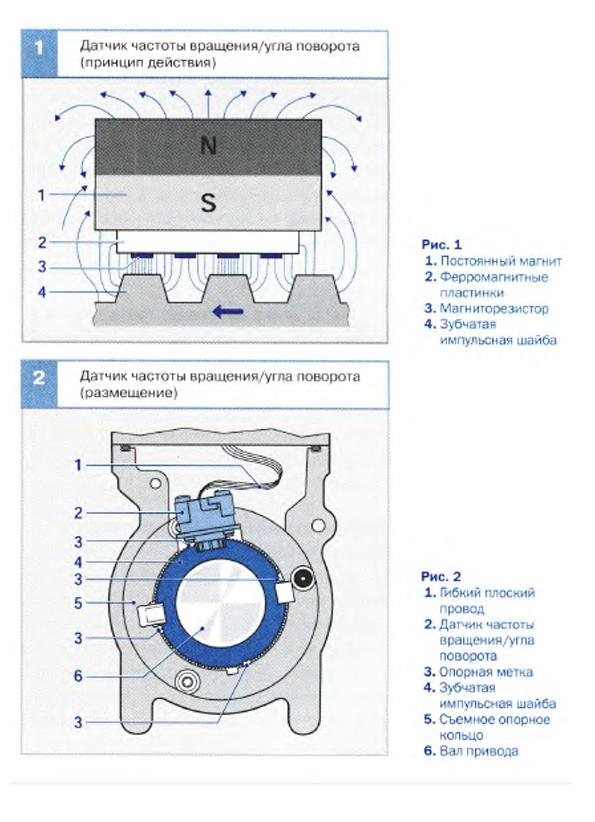

ஊசி நேர கட்டுப்பாடு விP44

ஊசி கட்டுப்பாட்டு பொறிமுறையானது ஒரு சிக்கலான சாதனமாகும், இதில் ரோட்டார் கோண உணரி (கோண பருப்புகள்), ஒரு கேம் ரிங் ரிவர்சல் மெக்கானிசம் (இன்ஜெக்ஷன் அட்வான்ஸ் ஆட்டோமேட்டிக்) மற்றும் ஒரு ஊசி கட்டுப்பாட்டு சோலனாய்டு வால்வு ஆகியவை அடங்கும். பொறிமுறையானது எரிபொருள் உட்செலுத்துதல் பம்ப் தொகுதி மூலம் கட்டுப்படுத்தப்படுகிறது மற்றும் கொடுக்கப்பட்ட இயந்திர இயக்க நிலைமைகளுக்கு உகந்ததாக இருக்கும் நேரங்களில் எரிபொருள் உட்செலுத்தலை உறுதி செய்கிறது, கிரான்ஸ்காஃப்ட் வேகம் மற்றும் சுமை உணரிகள் மற்றும் இயந்திர நிலையை பதிவு செய்யும் சென்சார்கள் ஆகியவற்றிலிருந்து சிக்னல்கள் கணக்கிடப்படுகிறது. உகந்த ஊசி நேரம் மின்னணு இயந்திர கட்டுப்பாட்டு அலகு மூலம் கணக்கிடப்படுகிறது, இது பெறப்பட்ட தகவலை செயலாக்குகிறது மற்றும் கணக்கிடப்பட்ட எரிபொருள் விநியோக தரவை மின்னணு பம்ப் கட்டுப்பாட்டு தொகுதிக்கு தெரிவிக்கிறது - எரிபொருளின் அளவு (டோஸ்) மற்றும் ஊசி நேரம்.

எலக்ட்ரானிக் தொகுதி பிஸ்டன்களின் உண்மையான நிலையை தீர்மானிக்கிறது, அதற்கான ஊசி நேரம் கணக்கிடப்படுகிறது மற்றும் கணக்கிடப்பட்ட மதிப்புகளுக்கு ஏற்ப எரிபொருள் உட்செலுத்துதல் தொடங்குவதை உறுதி செய்கிறது. பிஸ்டன்களின் நிலையை தீர்மானிக்க, தொகுதி ரோட்டார் நிலை சென்சாரிலிருந்து கோண துடிப்பு சமிக்ஞைகளைப் பயன்படுத்துகிறது.

ஊசி பம்ப் டிரைவ் ஷாஃப்ட்டின் சுழற்சி வேகம் மற்றும் முன்கூட்டியே கோணத்தின் உண்மையான மதிப்பின் படி கணக்கிடப்பட்ட மாதிரியைப் பயன்படுத்தி ஊசி முன்கூட்டியே கோணத்தின் சரியான மதிப்பு நிறுவப்பட்டது.

ஊசி பம்ப் சாதனங்கள், ஊசி நேரம் மாற்றப்பட்ட உதவியுடன், படத்தில் காட்டப்பட்டுள்ளது சிறந்த காட்சிஅவற்றில் சில எரிபொருள் உட்செலுத்துதல் பம்ப் அச்சுடன் தொடர்புடைய ஒரு சுழற்ற நிலையில் காட்டப்படுகின்றன.

குறிப்பிட்ட நேரங்களில் எரிபொருள் உட்செலுத்தலின் நேரத்தைக் கட்டுப்படுத்த, சுமை, கிரான்ஸ்காஃப்ட் வேகம், எரிபொருள் ஊசி பம்ப் ரோட்டரின் நிலை மற்றும் இயந்திர வெப்பநிலை பற்றிய தகவல்கள் பயன்படுத்தப்படுகின்றன.

என்ஜின் எலக்ட்ரானிக் யூனிட் சென்சார்களிடமிருந்து பெறப்பட்ட சிக்னல்களின்படி இயந்திர நிலையைப் பற்றிய தகவல்களைச் சேகரித்து பகுப்பாய்வு செய்கிறது, மேலும் எரிபொருள் உட்செலுத்துதல் பம்ப் தொகுதிக்கு எரிபொருள் உட்செலுத்துதல் முன்கூட்டியே கோணத்தில் தரவை அமைக்கிறது. தொகுதியின் பணியானது செட் மதிப்புகளுக்கு ஏற்ப எரிபொருள் உட்செலுத்தலை உறுதி செய்வதாகும். சுழலி நிலை உணரியிலிருந்து பெறப்பட்ட கோணத் துடிப்புகளின் அடிப்படையில் சுழலியின் கோண நிலையைத் தொகுதி கணக்கிடுகிறது மற்றும் சோலனாய்டு வால்வைச் செயல்படுத்த மாறி டூட்டி சுழற்சியின் துடிப்பு மின்னோட்டத்தின் வடிவத்தில் ஒரு கட்டளையை உருவாக்குகிறது.

ஊசி பம்ப் கட்டுப்பாட்டு செயல்பாடுகள் விP44

எரிபொருள் உட்செலுத்துதல் நேரத்தின் நிலையான தொடக்கம் மற்றும் இயந்திர வேகத்தை அதிகரிப்பதன் மூலம், தி கோண மதிப்புஉட்செலுத்தலின் தொடக்கத்திற்கும் எரிபொருள் எரிப்பு தொடக்கத்திற்கும் இடையில், கிரான்ஸ்காஃப்ட்டின் சுழற்சியின் கோணத்தால் வெளிப்படுத்தப்படுகிறது, இதன் காரணமாக எரிப்பு தொடக்கமானது சிலிண்டர்களில் உள்ள பிஸ்டன்களின் நிலைக்கு தொடர்புடைய உகந்த தருணங்களுடன் ஒத்துப்போகவில்லை.

எந்த வேகத்திலும் சுமையிலும் டீசல் இயந்திரத்தின் சிறந்த எரிப்பு மற்றும் உயர் செயல்திறன் கிரான்ஸ்காஃப்ட்டின் ஒரு குறிப்பிட்ட நிலையில் மட்டுமே அடையப்படுகிறது, அதன்படி, பிஸ்டன்கள். உட்செலுத்துதல் நேரம் உகந்த மதிப்புகளிலிருந்து விலகினால், இயந்திர செயல்பாடு பின்வருவனவற்றால் வகைப்படுத்தப்படும்:

பிஸ்டன் TDC ஐ அடைவதற்கு முன்பு ஊசி மற்றும் எரிப்பு ஏற்பட்டால் மற்றும் எரிப்பு ஆரம்பம் முன்னேறத் தொடங்கும் உகந்த மதிப்புகள், பின்னர் எரிப்பு அழுத்தம் கூர்மையாக அதிகரிக்கிறது, பிஸ்டன்களின் இயக்கத்தை தடுக்கிறது மற்றும் "கடினமான" இயந்திர செயல்பாட்டிற்கு வழிவகுக்கிறது. ஆரம்ப ஊசியின் விளைவாக, எரிப்பு அறையில் வெப்பநிலை அதிகரிக்கிறது. ஆரம்பகால உட்செலுத்தலின் இறுதி விளைவு இயந்திர சக்தி குறைக்கப்பட்டது மற்றும் அதிகரித்த உமிழ்வு ஆகும்.

> உட்செலுத்துதல் மற்றும் எரிப்பு ஆகியவை உகந்த மதிப்புகளுடன் ஒப்பிடும்போது பிற்காலத்தில் ஏற்படத் தொடங்கினால், வெளியேற்ற வால்வுகள் திறப்பதற்கு முன்பு எரிபொருளுக்கு முழுமையாக எரிவதற்கு நேரம் இல்லை, இதன் காரணமாக இயந்திர சக்தியும் குறைகிறது, அதே நேரத்தில் எரிக்கப்படாத ஹைட்ரோகார்பன்களின் உமிழ்வு அதிகரிப்பு கவனிக்கப்பட்டது.

பிஸ்டனின் உடனடி நிலை, எரிப்பு அறையில் காற்று வெகுஜனத்தின் இயக்கம், அதன் அடர்த்தி மற்றும் வெப்பநிலை ஆகியவற்றை பாதிக்கிறது, இது காற்றுடன் எரிபொருளை கலக்கும் தரம் மற்றும் வேகத்தை பாதிக்கிறது.

எரியக்கூடிய கலவையின் பற்றவைப்பு நேரத்தில், எரிப்பு அறையில் வெப்பநிலை முக்கியமானது, இது இயந்திர வேகத்தைப் பொறுத்தது. சுழற்சி வேகம் அதிகரிக்கும் போது, எரிபொருள் உட்செலுத்தலின் தொடக்கத்தில் இருந்து அதன் பற்றவைப்பு தொடங்கும் நேரம் அதிகரிக்கிறது. இந்த காரணிகள் அனைத்தும் ஊசி நேர சாதனம் மற்றும் மின்னணு கட்டுப்பாட்டு வளையத்தின் மென்பொருளால் கணக்கில் எடுத்துக்கொள்ளப்பட வேண்டும். ஃபியூவல் இன்ஜெக்ஷன் அட்வான்ஸ் கோணத்தை மாற்றுவது, ஃபியூவல் இன்ஜெக்ஷன் அட்வான்ஸ் சாதனத்தால் தானாகவே வழங்கப்படும் கிரான்ஸ்காஃப்ட் சுழற்சி வேகம் மாறும் போது, எரிபொருள் உட்செலுத்துதல் நேரத்தை முந்தைய அல்லது அதற்குப் பிந்தைய தேதிகளுக்கு மாற்றுவதை உள்ளடக்குகிறது. கிரான்ஸ்காஃப்ட் சுழற்சி வேகம் அதிகரிக்கும் போது, சுழற்சி வேகம் குறையும் போது மற்றும் சுமை அதிகரிக்கும் போது, பிந்தைய நேரங்களில், முந்தைய புள்ளிகளில் ஊசி போட வேண்டும். ஊசி கணம் அளவீட்டு கோண அலகுகளில் வெளிப்படுத்தப்படுகிறது மற்றும் கிரான்ஸ்காஃப்ட்டின் சுழற்சியின் கோணத்தால் மதிப்பிடப்படுகிறது.

உட்செலுத்துதல் செயல்முறையின் பண்புகள்

பிஸ்டன் TDC ஐக் கடந்த உடனேயே எரிபொருள் எரிப்பின் விளைவாக சிலிண்டர்களில் அதிகபட்ச அழுத்தம் அடையப்படுவதை உறுதி செய்யும் தருணங்களில் எரிபொருள் ஊசி வழங்கப்படுகிறது. குணாதிசயத்தின் படி, கிரான்ஸ்காஃப்ட்டின் கோண நிலை அல்லது TDC உடன் தொடர்புடைய பிஸ்டனின் நிலை ஆகியவற்றின் படி சுருக்க அழுத்தம் சீராக அதிகரிக்கிறது. பிஸ்டன் TDC இல் இருக்கும்போது அதிகபட்ச சுருக்க அழுத்தம் அடையப்படுகிறது, எரியும் போது வாயு கலவையின் அளவு அதிகரிப்பதன் விளைவாக எரிப்பு அழுத்தம், எரிப்பு தொடங்கிய பிறகு கூர்மையாக அதிகரிக்கிறது. உகந்த பற்றவைப்பில் உச்ச எரிப்பு அழுத்தம் TDC க்கு அருகில் உள்ளது, ஆனால் அது கடந்து சென்ற பிறகு. அதிக அழுத்தத்துடன் எரிபொருள் உட்செலுத்திகளைத் திறப்பதன் மூலம் எரிபொருள் உட்செலுத்துதல் அடையப்படுகிறது. அழுத்தம் அதிகரிப்பின் ஆரம்பம்எரிபொருள் LP ஆனது கிரான்ஸ்காஃப்ட் சுழற்சியின் டிகிரிகளில் வெளிப்படுத்தப்படும் நேரத்தில் தொடங்குகிறது, இதில் நிரப்பும் சோலனாய்டு வால்வு எரிபொருள் விநியோக சேனலை மூடுகிறது மற்றும் உயர் அழுத்த அறை சீல் செய்யப்படுகிறது. உலக்கைகளின் வேலை பக்கவாதம் மற்றும் எரிபொருள் அழுத்தம் அதிகரிப்பதன் விளைவாக, எரிபொருள் உட்செலுத்திகள் அதிக அழுத்தத்துடன் திறக்கப்படுகின்றன. ஸ்ப்ரே முனைகள் மூலம் எரிபொருள் செலுத்தத் தொடங்குகிறது.

எரிபொருள் உட்செலுத்திகள் திறக்கும் தருணம் HB புள்ளியால் குறிக்கப்படுகிறது - ஊசி ஆரம்பம். அழுத்தம் அதிகரிக்கத் தொடங்குகிறது ND மற்றும் அழுத்தத்தின் ஆரம்பம்என்.வி.

அழுத்தம் அதிகரிப்பதற்கும் எரிபொருள் உட்செலுத்தலின் தொடக்கத்திற்கும் இடையிலான நேரம் நேரம் என்று அழைக்கப்படுகிறது ஊசி தாமதம் ZV. உயர் அழுத்த பம்ப் விP44உட்செலுத்திகள் திறக்கப்பட்ட பிறகு அழுத்தம் தொடர்ந்து உருவாக்கப்படுவதை உறுதி செய்கிறது. திறப்பு அழுத்தம் சுமார் 600 பார் ஆகும், அதன் பிறகு வெளியேற்ற அழுத்தம் தொடர்ந்து அதிகரித்து, பிஸ்டன் TDC ஐ நெருங்கும்போது அதன் அதிகபட்ச மதிப்பை அடைகிறது.

கிரான்ஸ்காஃப்ட் சுழற்சி கோணத்தில் அதிகபட்ச வேகத்தில் எரிபொருள் உட்செலுத்தலின் நேரம் சில இயந்திரங்களுக்கு 16 ° ஆகும், அதிகபட்ச ஊசி முன்கூட்டியே 21 ° அடையலாம்.

அழுத்தம் மாற்றத்தின் சிறப்பியல்பு

உட்செலுத்திகளால் தெளிக்கப்பட்ட எரிபொருள் அதிக அழுத்தம் மற்றும் வெப்பநிலையில் எரிப்பு அறைக்குள் நுழைகிறது. பற்றவைப்பை உறுதிப்படுத்த, குறைந்த வெப்பநிலையில் எரிப்பு அறைக்குள் நுழையும் எரிபொருள் அதன் பற்றவைப்பு வெப்பநிலைக்கு சூடாக்கப்பட வேண்டும். பற்றவைப்பு வெப்பநிலைக்கு எரிபொருளை சூடாக்குவது இயற்கையாகவே சூடான காற்று மற்றும் எரிப்பு அறையின் சுவர்களுடன் தொடர்பு கொள்வதன் விளைவாக ஏற்படுகிறது, இது கூடுதல் நேரம் எடுக்கும். பற்றவைப்பு வெப்பநிலை அடையும் போது, திறப்பு அழுத்தம் ஏற்படுகிறது மற்றும் எரிபொருள் எரிகிறது. எரிப்பு தொடங்கிய தருணம் படத்தில் காட்டப்பட்டுள்ளது. புள்ளி NG -எரிப்பு ஆரம்பம். இடைப்பட்ட காலம் ஊசி ஆரம்பம் என்.விமற்றும் எரிப்பு ஆரம்பம் என்ஜிஇருக்கிறது மீட்பு தாமத காலம்(எரிதல்) .

கிரான்ஸ்காஃப்ட் சுழலும் போது, எலக்ட்ரானிக் தொகுதியானது கோண துடிப்பு உணரியின் சமிக்ஞைகளின் அடிப்படையில் அதன் கோண நிலையை அங்கீகரிக்கிறது.

கணக்கிடப்பட்ட தருணத்தில், "எலக்ட்ரானிக் தொகுதி" ஊசி போடுவதை நிறுத்த ஒரு கட்டளையை வழங்குகிறது. நிரப்புதல் கட்டுப்பாட்டு சோலனாய்டு வால்வுக்கு தற்போதைய துடிப்பைப் பயன்படுத்துவதே கட்டளை, இதனால் வால்வு மீண்டும் திறக்கப்படும். வால்வு மற்றும் வெளியேற்ற சேனலின் மூடல் காரணமாக, எரிபொருள் உள் குழிக்குள் மீண்டும் வெளியேறத் தொடங்குகிறது. ஊசி பம்ப். உயர் எரிபொருள் அழுத்தம் திடீரென குறைந்த அழுத்த நிலைக்கு வெளியிடப்படுகிறது, இதனால் எரிபொருள் உட்செலுத்திகள் மூடப்பட்டு எரிபொருள் உட்செலுத்தலை நிறுத்துகின்றன.

எரிபொருள் உட்செலுத்துதல் நிறுத்தப்படும் தருணம் புள்ளி KV ஆல் குறிக்கப்படுகிறது - ஊசி முடித்தல் (முடிவு).. உட்செலுத்துதல் முடிந்த பிறகு, மீதமுள்ள சுத்தமான எரிபொருளின் எரிப்பு ஏற்படுகிறது, சிலிண்டர்களில் அழுத்தம் அதிகரிப்பு எரிப்பு முடிந்த தருணத்தில் அதிகபட்சமாக அடையும், இது புள்ளிக்கு ஒத்திருக்கிறது OS - எரிப்பு முடிவு (நிறைவு). .

ஃப்யூவல் இன்ஜெக்டர் முனைகள் வழியாக உயர் அழுத்த எரிபொருள் செலுத்தப்படும் போது, அதிர்வு அலை உருவாகிறது, அது உயர் அழுத்த எரிபொருள் வரியில் ஒலியின் வேகத்தில் பயணிக்கிறது. அதிர்ச்சி அலை பரவல் நேரம் உயர் அழுத்த எரிபொருள் வரியின் நீளம் மற்றும் ஒலி பரவலின் வேகத்தைப் பொறுத்தது. டீசல் எரிபொருள், சுமார் 1500 மீ/வி அளவு.

அலை பரவல் நேரம் என்பது எல்பி அழுத்தம் அதிகரிப்பின் தொடக்கத்திற்கு இடைப்பட்ட நேரமாகும் ஊசி ஆரம்பம் NV, எனவே நேரம் என்றும் குறிப்பிடப்படுகிறது ஊசி தாமதம் ZV. உட்செலுத்துதல் பின்னடைவு சுழலும் வேகத்திலிருந்து அடிப்படையில் சுயாதீனமாக உள்ளது, இருப்பினும், அழுத்தம் அதிகரிப்பின் தொடக்கத்திற்கும் உட்செலுத்தலின் தொடக்கத்திற்கும் இடையிலான கிரான்ஸ்காஃப்ட் சுழற்சி கோணம் உண்மையில் கிரான்ஸ்காஃப்ட்டின் சுழற்சி வேகத்துடன் அதிகரிக்கிறது. இதன் விளைவாக, எரிபொருள் உட்செலுத்திகளின் முனைகள் (ஸ்ப்ரேயர்கள்) திறப்பு சிலிண்டர் பிஸ்டன்களின் நிலைக்கு பின்தங்கியிருக்க வேண்டும்.

ஊசி நேர கட்டுப்பாடு

கணக்கிடப்பட்ட நேரங்களில் எரிபொருள் உட்செலுத்தலை உறுதி செய்யும் ஆக்சுவேட்டர், ஊசி முன்கூட்டியே கோணத்தால் குறிப்பிடப்பட்டு, பிஸ்டன் TDC ஐ அடையும் முன் கிரான்ஸ்காஃப்ட் சுழற்சியின் டிகிரிகளில் வெளிப்படுத்தப்படுகிறது, இது ஊசி முன்கூட்டியே இயந்திரத்தின் சோலனாய்டு வால்வு ஆகும். மின்காந்த வால்வு முன்கூட்டியே இயந்திரத்தின் ஆக்சுவேட்டர் பிஸ்டனின் இயக்கத்தை கட்டுப்படுத்துகிறது, இது கேம் வளையத்தின் கோண நிலையை மாற்றுகிறது, இது எரிபொருள் உட்செலுத்தலின் தொடக்க அல்லது நேரத்தை தீர்மானிக்கிறது. எரிபொருள் உட்செலுத்தலின் நேரம் இயந்திரத்தின் வேகம் மற்றும் இயந்திரத்தின் சுமையின் அளவீடாக செலுத்தப்படும் எரிபொருளின் அளவைப் பொறுத்து சரிசெய்யப்படுகிறது. ஊசி நேரம் கிரான்ஸ்காஃப்ட்டின் கோண நிலையால் தீர்மானிக்கப்படுகிறது மற்றும் பிஸ்டன் TDC ஐ அடையும் வரை செய்யப்படுகிறது. எனவே, முறுக்கு கிரான்ஸ்காஃப்ட் சுழற்சியின் டிகிரிகளில் கணக்கிடப்படுகிறது. பிஸ்டன் VMG க்கு வருவதற்கு முன்பு கிரான்ஸ்காஃப்ட் சுழற்சி கோணத்தின் டிகிரிகளில் வெளிப்படுத்தப்படும் எரிபொருள் உட்செலுத்தலின் உண்மையான தொடக்கமானது அழைக்கப்படுகிறது. ஊசி முன்கூட்டியே கோணம்.

அடிப்படை எரிபொருள் உட்செலுத்துதல் முன்கூட்டியே கோணமானது கிரான்ஸ்காஃப்ட் வேகம் மற்றும் மதிப்பிடப்பட்ட எரிபொருள் நிறை ஆகியவற்றைப் பொறுத்து கட்டுப்படுத்தியால் கணக்கிடப்படுகிறது. எரிபொருள் உட்செலுத்துதல் அளவுருக்கள் ஒரு சிக்கலான செயல்பாட்டு உறவைக் கொண்டுள்ளன; அவற்றின் உகந்த மதிப்புகள் தரவு அணி வடிவத்தில் நிரல்படுத்தக்கூடிய நினைவகத்தில் பதிவு செய்யப்படுகின்றன.

அதிக எரிபொருள் எரிப்பு அறைக்குள் நுழைகிறது, எரிபொருள் உட்செலுத்துதல் செயல்முறை அதிக நேரம் எடுக்கும். LV இன் தொடக்கத்திற்கும் HF எரிபொருள் உட்செலுத்தலின் முடிவிற்கும் இடையிலான நேர சாளரம் போதுமானதாக இருக்க முடியாது என்பதால்: உயர் கிரான்ஸ்காஃப்ட் சுழற்சி வேகங்களின் வரம்பில், உட்செலுத்தலின் தொடக்கமானது முந்தைய தருணங்களுக்கு நகர்த்தப்பட வேண்டும். இதனால், அதிவேக வரம்பில், எரிபொருள் முன்கூட்டியே செலுத்தப்படுகிறது, மேலும் ஊசி முன்கூட்டியே கோணம் அதன் அதிகபட்ச மதிப்புகளை அடைகிறது. எரிபொருளின் அதிகரித்த அளவு சிலிண்டர்களில் செலுத்தப்பட்டால், மற்றும் கிரான்ஸ்காஃப்ட் குறைந்த வேகத்தில் சுழன்றால், ஊசி முன்கூட்டியே கோணமும் அதிகரிக்கும். அதிகரித்த எரிபொருளின் எரிப்பு நேரத்தை அதிகரிக்க வேண்டியதன் அவசியத்தால் இது விளக்கப்படுகிறது மற்றும் பிஸ்டன் TDC ஐ கடக்கும் தருணத்தில் அதிகபட்ச எரிப்பு அழுத்தத்தை உறுதி செய்கிறது. எரிபொருள் ஜெட் விமானங்கள் பிஸ்டனின் அடிப்பகுதியைத் தாக்குவதைத் தடுக்க முந்தைய ஊசி நேரங்களும் அவசியம், இது பிஸ்டன் TDC க்கு அருகில் இருக்கும் போது எரிபொருள் செலுத்தப்படும் போது ஏற்படும். பிஸ்டன் அடிப்பகுதியின் மேற்பரப்பில் எரிபொருளின் எரிப்பு பிஸ்டனின் வெப்பநிலையில் குறிப்பிடத்தக்க அதிகரிப்பு மற்றும் பிஸ்டன் பகிர்வுகளின் உலோகத்தின் எரிப்புக்கு வழிவகுக்கிறது. சராசரி வேகத்தை மீறும் போது, அதே போல் சராசரி சுமை வரம்பை கடக்கும் போது, கட்டுப்பாட்டு அமைப்பு துணை அமைப்புகள், வெளியேற்ற வாயு மறுசுழற்சி மற்றும் வெளியேற்ற பிரேக்கிங் ஆகியவற்றின் செயல்பாட்டை ரத்து செய்கிறது. இந்த தருணங்களில், கிரான்ஸ்காஃப்ட் வேகத்தில் குறுகிய கால அதிகரிப்பு சாத்தியமாகும். இந்த நிகழ்வை கணக்கில் எடுத்துக் கொண்டால், ஊசி நேரத்தின் சிறப்பியல்புகளில் ஒரு குறுகிய பகுதி உள்ளது, இதில் ஊசி முன்கூட்டியே கோணங்களின் அதிகரித்த மதிப்புகள் காணப்படுகின்றன.

டீசல் இயந்திரத்தைத் தொடங்கும் போது, ஊசி முன்கூட்டியே கோணம் குறைந்தபட்ச மதிப்பு 0 -5 °, வெற்றிகரமான தொடக்கத்திற்குப் பிறகு, ஊசி நேரம் இயந்திர வேகம் மற்றும் இயக்க நிலைமைகளைப் பொறுத்தது, இதற்கு தேவையான எரிபொருள் அளவு கணக்கிடப்படுகிறது. வெற்றிகரமான தொடக்கத்தை உறுதிசெய்ய, எரியக்கூடிய கலவை செறிவூட்டப்படுகிறது, மேலும் டீசல் இயந்திரம் 600 ஆர்பிஎம் நிலையான பற்றவைப்பு வேகத்தை அடைந்த பிறகு, எரிபொருள் வழங்கல் கூர்மையாக குறைக்கப்படுகிறது என்பதை கணக்கில் எடுத்துக்கொள்ள வேண்டும். குறைந்த சுமைகள் மற்றும் குறைந்த கிரான்ஸ்காஃப்ட் வேகத்தில் வாகனம் ஓட்டும் போது, பிஸ்டன் வேகம் குறைவாக இருக்கும்போது, பவர் ஸ்ட்ரோக்கில் எரிபொருள் உட்செலுத்துதல் ஏற்படுகிறது, மேலும் ஊசி நேரம் 0 - 2.5 டிகிரி கோண வரம்பில் தாமதத்துடன் ஏற்படுகிறது. முடுக்கி மிதி மூலம் வாகனம் ஓட்டும் போது ஓரளவு தாழ்த்தப்பட்ட (நடுத்தர சுமைகள்) மற்றும் கிரான்ஸ்காஃப்ட் சுழற்சி வேகம் அதிகரிக்கும் போது, ஊசி முன்கூட்டியே கோணம் 5 ° முதல் 15 ° வரை அதிகரிக்க வேண்டும். மாறாக, எஞ்சின் வேகம் நிலையானதாக இருந்தால், எடுத்துக்காட்டாக சராசரியாக 2500 ஆர்பிஎம் வேகத்தில், மற்றும் சுமை தொடர்ந்து அதிகரிக்கிறது என்றால், எரிபொருள் உட்செலுத்தலின் நேரம் சிக்கலான முறையில் மாறுகிறது. அதிகரித்து வரும் சுமையைச் சமாளிக்க, இயக்கி தொடர்ந்து முடுக்கி மிதியின் தொடக்கக் கோணத்தை அதிகரிக்க வேண்டும், இதன் விளைவாக கட்டுப்படுத்தி செலுத்தப்பட்ட எரிபொருளின் கணக்கிடப்பட்ட அளவை மிதி நிலை சென்சாரிலிருந்து சிக்னலின் பல மடங்கு அதிகரிக்கிறது. முடுக்கி மிதியின் தொடக்க கோணம் அதிகரிக்கும் போது, சிலிண்டர்களுக்கு எரிபொருள் வழங்கல் அதிகரிக்கிறது. பகுதி சுமை வரம்பில் என்ஜின் செயல்பாட்டின் போது, அதிகரிக்கும் எரிபொருள் விநியோகத்துடன், ஊசி முன்கூட்டியே கோணம் தோராயமாக 4.3 ° முதல் 1.4 ° வரை குறைகிறது, குறைந்த நச்சுத்தன்மை மற்றும் சுத்தமான வெளியேற்றத்தை உறுதி செய்கிறது. முழு அளவிலான சுமைகளின் வரம்பில், உட்செலுத்தப்பட்ட எரிபொருளின் நிறை அதிகரிக்கிறது, இது ஒரு நிலையான பிஸ்டன் வேகத்தில், முழுமையான எரிப்புக்கு அதிக நேரம் தேவைப்படுகிறது, இதன் விளைவாக எரிபொருள் உட்செலுத்தலின் முன்கூட்டிய கோணம் அதிகரிக்கத் தொடங்குகிறது. உட்செலுத்தப்பட்ட எரிபொருளின் அளவு அதிகரிப்பதன் காரணமாக, ஊசி முன்கூட்டியே கோணம் 2.2° முதல் 7.4° வரையில் ஏறத்தாழ அதிகரிக்கிறது.

எலக்ட்ரானிக் பம்ப் கட்டுப்பாட்டு தொகுதியின் நினைவகம் சுழற்சி வேகம் மற்றும் உட்செலுத்தப்பட்ட எரிபொருளின் அளவைப் பொறுத்து ஊசி முன்கூட்டியே கோணங்களின் அடிப்படை மதிப்புகளின் வரிசைகளை சேமிக்கிறது. உட்செலுத்தப்பட்ட எரிபொருளின் உண்மையான அளவு கணக்கிடப்பட்ட மதிப்பு மற்றும் திருத்தம் காரணிகளால் அடிப்படை அளவை பெருக்குவதன் மூலம் தீர்மானிக்கப்படுகிறது. திருத்தம் காரணிகளின் வரிசைகள் தொகுதி நினைவகத்தில் எழுதப்படுகின்றன, இது இயந்திரத்தின் நிலையைப் பொறுத்து மற்றும் வெளிப்புற காரணிகள்சரி செய்யப்பட்ட உண்மையான எரிபொருளின் அளவைக் கணக்கிட நுண்செயலி மூலம் நினைவகத்திலிருந்து மீட்டெடுக்கப்படுகின்றன. எரிபொருளின் உண்மையான அளவு அடிப்படையில், இறுதி ஊசி நேரம் அமைக்கப்படுகிறது.

இயந்திர வெப்பநிலை, உட்கொள்ளும் காற்றின் வெப்பநிலை மற்றும் வெளிப்புற அழுத்தம் ஆகியவற்றின் மாறக்கூடிய வரம்புகளுக்கு திருத்தும் காரணிகள் பதிவு செய்யப்படுகின்றன. கடல் மட்டத்திற்கு மேல் உயரத்தில் உள்ள மலைப் பகுதிகளில் வாகனத்தை இயக்கும் போது

1500மீ அழுத்தம் உட்செலுத்தப்பட்ட எரிபொருளின் அளவு குறிப்பிடத்தக்க மாற்றங்களை செய்கிறது. உட்செலுத்துதல் தருணத்தை தீர்மானிப்பதற்கான முக்கிய சென்சார்கள் ரோட்டார் நிலை சென்சார் ஆகும், இது ரோட்டரின் கோண நிலையை தீர்மானிக்கிறது, மற்றும்

TDC சென்சார், TDC உடன் தொடர்புடைய ஒவ்வொரு சிலிண்டரிலும் கிரான்ஸ்காஃப்ட் வேகம் மற்றும் பிஸ்டன் நிலையை கணக்கிட வடிவமைக்கப்பட்டுள்ளது.

இந்த சென்சார்களின் கூட்டு சமிக்ஞைகளின் இருப்பு, சுருக்க ஸ்ட்ரோக்கின் முடிவில் TDC உடன் தொடர்புடைய சிலிண்டர் எண் 1 (அல்லது எண் 3) இன் பிஸ்டனின் நிலையை அடையாளம் காண உதவுகிறது. டிடிசியுடன் தொடர்புடைய மற்ற சிலிண்டர்களின் நிலை, டிடிசி சென்சாரிலிருந்து இயந்திர இயக்க வரிசை மற்றும் பருப்புகளின் படி நுண்செயலியால் கணக்கிடப்படுகிறது. ஒரு கிரான்ஸ்காஃப்ட் புரட்சியின் போது TDC சென்சாரிலிருந்து எஞ்சின் ECU பெறப்பட்ட பருப்புகளின் எண்ணிக்கை சிலிண்டர்களின் எண்ணிக்கையுடன் ஒத்துள்ளது.

ரோட்டார் பொசிஷன் சென்சாருக்கான அணுகல் குறைவாக உள்ளது மற்றும் அதன் பிறகு மட்டுமே சாத்தியமாகும் எரிபொருள் ஊசி பம்ப் பிரித்தெடுத்தல்எனவே, சென்சாரின் செயல்பாட்டைச் சரிபார்ப்பது மறைமுக நுட்பங்களைப் பயன்படுத்தி செய்யப்படலாம். சென்சாரின் இடம் படத்தில் காட்டப்பட்டுள்ளது. எரிபொருள் உட்செலுத்துதல் தொடங்கப்பட வேண்டிய சுழலியின் சரியான நிலையைக் கணக்கிட நுண்செயலி இரண்டு சென்சார்களிலிருந்தும் சமிக்ஞைகளைப் பயன்படுத்துகிறது மற்றும் ஊசி முன்கூட்டியே இயந்திரத்தின் இயக்கி பிஸ்டனைப் பயன்படுத்தி, கணக்கிடப்பட்ட நிலைக்கு கேமரா வளையத்தை சுழற்றுகிறது.

துல்லியத்தை அதிகரிக்கவும், உட்செலுத்துதல் நேரத்தின் உண்மையான தொடக்கத்தைக் கட்டுப்படுத்தவும், ஒரு டிஜிட்டல் கட்டுப்பாட்டு அமைப்பு உட்செலுத்திகளில் ஒன்றில் நிறுவப்பட்ட ஒரு ஊசி தொடக்க உணரியைப் பயன்படுத்தலாம், பொதுவாக முதல் சிலிண்டர். உட்செலுத்துதல் ஊசி உயரும் தருணத்தில் சென்சார் ஒரு மின் சமிக்ஞையை உருவாக்குகிறது, இது உட்செலுத்தலின் தொடக்கத்திற்கு ஒத்திருக்கிறது. சென்சாரிலிருந்து சமிக்ஞை மின்னணு தொகுதிக்கு அனுப்பப்பட்டு கணக்கிடப்பட்ட மதிப்புடன் ஒப்பிடப்படுகிறது. இன்ஜெக்டர் ஊசி லிப்ட் சென்சாரிலிருந்து வரும் சமிக்ஞை அதன் மதிப்பு கணக்கிடப்பட்ட ஒன்றிலிருந்து வேறுபட்டால், ஊசி தருணத்தை கணக்கிடுவதில் கணக்கில் எடுத்துக்கொள்ளத் தொடங்குகிறது. இதன் பொருள் எரிபொருள் உட்செலுத்தலின் உண்மையான தொடக்கமானது கணக்கிடப்பட்டவற்றிலிருந்து வேறுபட்ட நேரங்களில் நிகழ்கிறது. இந்த வழக்கில், சென்சாரிலிருந்து வரும் சமிக்ஞையானது, 3° காலத்துடன் தொடர்ந்து, ஒற்றை செவ்வகத் துடிப்பின் நிலையைச் சரிசெய்யப் பயன்படுகிறது.

இயந்திர பிஸ்டனை மாற்றுவதன் மூலம் எரிபொருள் உட்செலுத்தலின் உண்மையான தொடக்கமானது கணக்கிடப்பட்ட மதிப்புடன் சரியான இணக்கத்திற்கு கொண்டு வரப்படுகிறது. உட்செலுத்துதல் நேரத்தை தீர்மானிக்கப் பயன்படுத்தப்படும் முக்கிய அளவுரு கணக்கிடப்பட்ட மதிப்பாகும். ஒவ்வொரு பல்லின் பத்தியும் ஒரு செவ்வக நாடியை உருவாக்குவதைக் குறிக்கிறது, அடுத்தது 3° காலத்துடன்.