Тнвд bosch с электронным управлением ремонт. Управление моментом впрыска тнвд vр44

1. АНАЛИЗ КОНСТРУКЦИИ СИСТЕМЫ ТОПЛИВОПОДАЧИ И ЭЛЕКТРОННОГО УПРАВЛЕНИЯ ДВИГАТЕЛЕМ.

1.1.Общие требования к современным топливным системам.

Система топливного впрыскивания играет важную роль в процессе сгорания, и, при правильно сформированном процессе впрыска, можно добиться значительного сокращения выбросов NOx и частиц. В развитии топливных систем отмечаются тенденции к увеличению давления впрыскивания наряду с устранением зависимости давления впрыскивания от нагрузки и частоты вращения коленчатого вала двигателя.

1.1.1. Давление впрыскивания.

Современные топливные системы с кулачковым приводом способны развивать давления впрыскивания до 2000 бар и более, а системы с гидроприводом в настоящее время работают с максимальным давлением 1800 бар. Основная движущая сила такого повышения давления впрыскивания это устойчиво снижающийся предел по выбросу твёрдых частиц в последние годы, повышение давления впрыскивания шло этапами с предписываемым снижением выбросов твёрдых частиц (рис.1.1).

Рис. 1.1. Давление впрыскивания и нормы выбросов частиц.

1.1.2. Интенсивность впрыскивания.

Уже многие годы AVL работает над определением подходящей интенсивности впрыскивания для дизельных двигателей. В результате была установлена «идеальная интенсивность впрыскивания» для расчётных условий (рис.1.2). Здесь впрыскивание рассматривается как процесс непрерывный (т.е. без перерывов и разделений), и модель интенсивности впрыскивания строят модулируя давление. Поначалу впрыскивается небольшое количество топлива, чтобы начать сгорание, затем происходит умеренное усиление интенсивности до самого максимума. Максимальное давление должно поддерживаться до окончания впрыскивания, которое должно производиться быстро, избегая впрыскивания при сниженном давлении в уже сгоревшую смесь.

Рис. 1.2. Идеальная интенсивность впрыскивания

1.1.3. Многократное впрыскивание.

Многократное впрыскивание всё шире используется для снижения уровней шума и изменения природы шума при сгорании, а также для уменьшения общих уровней выбросов в двигателе.

Многократное впрыскивание можно разделить на предварительное, основное и последующие (рис.1.3).

Предварительное впрыскивание преимущественно производится для снижения шума сгорания и расхода топлива, а также для уменьшения выбросов NO x и CH.

Последующее впрыскивание при высоком давлении сразу после основного впрыска, позволяет снизить выброс сажи.

Последующее позднее впрыскивание под низким давлением необходимо для получения углеводорода, необходимого для нейтрализации ОГ.

Рис. 1.3. Многократное впрыскивание.

Поэтапное законодательное ужесточение Правилами ЕЭК ООН требований к выбросам вредных веществ с отработавшими газами транспортных дизелей, возрастающие требования потребителя к топливной экономичности грузовых автомобилей с дизелями не обеспечиваются на современном этапе при применении традиционных систем топливоподачи. Характерно, что современные требования к выбросам вредных веществ с отработавшими газами дизелей наиболее жёстко нормируют выбросы частиц (РТ) и оксидов азота (NO x). Представляя противоречивую задачу, они не достигаются изменением регулировок традиционной системы топливоподачи и изменением конструкции двигателя. Например, при уменьшении угла опережения впрыскивания топлива достигается снижение NO x (также жёсткости сгорания, шумности), но неизбежно растёт выброс частиц (ухудшается расход топлива).

В зависимости от режима работы двигателя и его состояния система должна впрыскивать топливо в камеру сгорания дизеля под давлением от 400 до 1800 бар и при этом дозировать количество впрыскиваемого топлива с максимально возможной точностью. Только электронная система управления двигателем (ЭСУД) позволяет решить задачу обеспечения правильного дозирования топлива и дает возможность создавать дополнительные функции для транспортного средства, например: активное гашение толчков на всех режимах работы двигателя, регулирование плавности хода, регулирование и поддержание скорости движения и т.д.

В 2003 году ОАО «КАМАЗ» совместно с ОАО «ЯЗДА» начал работы по созданию двигателей с электронным управлением уровня Евро-3 моделей 740.60-360, 740.61-320, 740.62-280. Тогда же начались работы с фирмой «Bosch» по разработке двигателя с топливной системой UPS. В 2004 году были сертифицированы электронно-управляемые двигатели 740.60-360, 740.61-320 и 740.62-280 с топливной аппаратурой ОАО «ЯЗДА», начаты работы по разработке двигателей КАМАЗ с ТНВД типа P7100 фирмы «Bosch» электронным регулятором RE-30 и электронным блоком управления (ЭБУ) MS6.1, которые были сертифицированы в 2005 году на соответствие уровней Евро-2 и 3. К 2006 году ОАО «КАМАЗ-Дизель» освоил серийный выпуск этих дизелей.

Система топливоподачи с ТНВД типа Р7100, электронным регулятором RE -30 и ЭБУ MS 6.1.

ТНВД с электронным регулированием подачи топлива (рис.1.4) аналогичны насосам с механическим регулированием подачи топлива по конструкции и присоединительным размерам. Основное отличие состоит в том, что роль регулятора частоты вращения и корректора подачи топлива по давлению надувочного воздуха выполняет электромагнитный исполнительный механизм, управляемый электронным блоком управления. Также ТНВД отличается точностью и быстродействием системы регулирования подачи топлива, дополнительной коррекцией по температуре топлива и тепловому состоянию двигателя. Плунжерные пары имеют управляющие и отсечные кромки. При помощи управляющей кромки изменяют начало подачи топлива, а при помощи отсечных кромок - момент отсечки. При этом меняются не только углы начала и конца подачи, но и количество впрыскиваемого топлива.

К основным недостаткам топливоподающих систем традиционного типа (с механическим регулированием подачи топлива) можно отнести следующие:

Большое количество деталей регулирующего механизма, ограниченное число параметров регулирования из-за сложности конструкции регулятора;

Нестабильность характеристик от времени и температур (меняется жёсткость пружин, вязкость масла и топлива, износ деталей регулятора и т.д.), что вызывает необходимость периодического контроля и регулировок ТА;

Невысокое быстродействие регулятора, инерционность исполнительного механизма;

Ограниченные возможности регулирования угла опережения впрыскивания топлива;

Для остановки двигателя необходима система останова.

Ужесточение экологических требований к двигателям внутреннего сгорания повышает требования и к топливоподающим системам. Для обеспечения экологических требований уровня Евро-3 на двигателях КАМАЗ устанавливаются ТНВД с электронным регулированием подачи топлива производства фирмы «Bosch».

Электронное управление в сравнении механическим регулированием имеет большее число параметров регулирования, имеет более высокое быстродействие, стабильные характеристики и широкие возможности регулирования подачи топлива, что позволяет улучшить экономические и экологические показатели двигателя на переходных и рабочих режимах. К особенностям и преимуществам ТПА с электронным управлением в сравнении с ТПА традиционного типа можно отнести выполнение следующих функций двигателя:

Формирование любой внешней скоростной характеристики двигателя;

Обеспечение минимально необходимой пусковой подачи топлива;

Коррекция цикловой подачи в зависимости от давления и температуры наддувочного воздуха, температуры топлива, температуры охлаждающей жидкости (ОЖ);

Обеспечение защиты двигателя при определении аварийных режимов работы;

Обеспечение аварийного останова двигателя;

Управление реле блокировки стартера.

Также система позволяет реализовать автомобильные функции такие как:

Функция «круиз-контроль»;

Функции диагностики и передача диагностической информации через диагностический разъем по линиям K-line и CAN;

Датчики частоты вращения коленчатого вала (основной и вспомогательный)

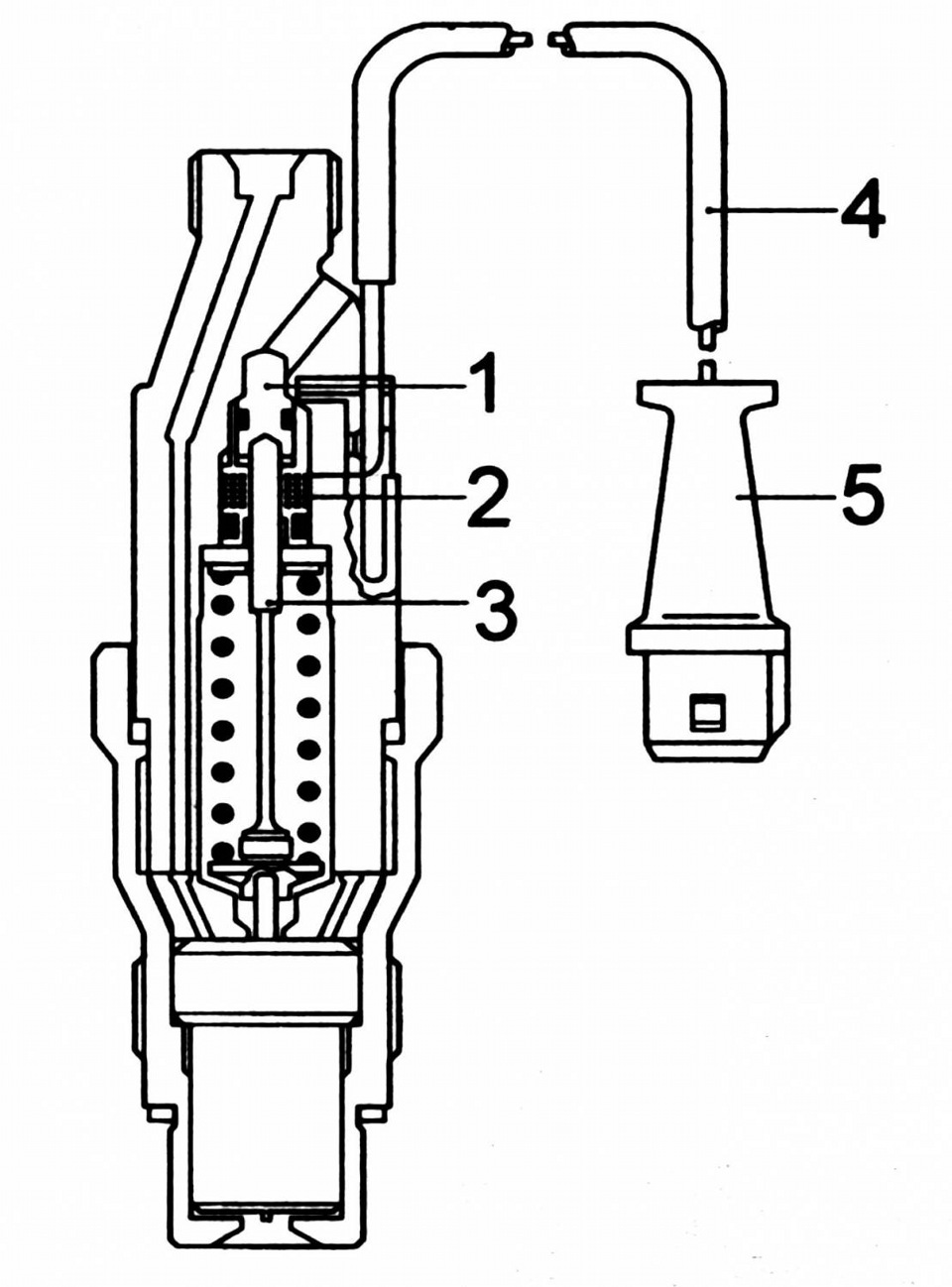

Рис.1.5. Датчик частоты вращения 0 281 002 898 ф.«Bosch».

Датчики частоты вращения индукционные. Используются для измерения частоты вращения коленчатого и распределительного валов двигателя. Датчик измерения частоты вращения коленчатого вала устанавливается в отверстие, выполненное в передней крышке. Для формирования сигналов датчика в качестве индуктора применяется специальный передний противовес коленчатого вала с восемью пазами показанный на рис.1.6.

Рис.1.6. Передний противовес коленчатого вала с восемью пазами.

Датчик частоты вращения распределительного вала устанавливается в специальное отверстие, выполненное в картере маховика. Для формирования сигналов датчика в качестве индуктора применяется специальное колесо датчика оборотов с шестнадцатью пазами, представленное на рис.1.7.

Рис.1.7. Колесо датчика оборотов с шестнадцатью пазами.

0 281 002 209 ф. «Bosch» (рис.1.8) используется для определения температурного состояния двигателя. Устанавливается в отверстие коробки термостатов системы охлаждения двигателя. Сигнал датчика используется в функции ограничения цикловой подачи при превышении допустимой температуры двигателя с выдачей предупреждения на диагностическую лампу и корректировку стартовой подачи топлива в зависимости от температурного состояния двигателя.

Рис.1.8. Датчик температуры 0 281 002 209 ф.«Bosch».

Датчик температуры топлива 0 281 002 209 ф.«Bosch» (рис.1.8) используется для определения температуры топлива, монтируется в специальный корпус клапана, установленный на входе в ТНВД. В зависимости от его сигнала корректируется объём цикловой подачи топлива.

0 281 002 576 ф.«Bosch» (рис.1.9), устанавливаемый в соединительном патрубке, определяет температуру и давление воздуха во впускных коллекторах двигателя. Значения температуры и давления воздуха необходимы для определения массового расхода воздуха и корректировки цикловой подачи топлива с целью ограничения дымности двигателя.

Рис.1.9. Датчик давления и температуры наддувочного воздуха 0 281 002 576 ф.«Bosch».

Электронный блок управления (ЭБУ) MS6.1 ф.«Bosch» (рис.1.10) обеспечивает прием и обработку сигналов датчиков, переключателей, передаваемой информации по шине CAN. ЭБУ анализирует всю поступающую информацию о режимных параметрах, о состоянии двигателя и автомобиля, обрабатывает ее в соответствии с заданными алгоритмами и управляет рейкой ТНВД, обеспечивая при этом впрыскивание строго дозированных порций топлива. Через шину CAN возможен обмен сигналами с другими системами автомобиля, через К-line осуществляется диагностика системы.

Рис.1.10. Электронный блок управления MS6.1 ф.«Bosch».

Электронный блок управления устанавливается в кабине автомобиля.

Исполнительными механизмами системы являются электромагнит перемещения рейки ТНВД и втягивающий электромагнит на 24В клапана аварийной отсечки топлива.

Электромагнит рейки ТНВД с датчиком положения встроены в ТНВД, служат для установки рейки насоса в положение, соответствующее заданному режиму работы двигателя. Конструкция и характеристики электромагнита обеспечивают высокую точность и быстродействие, обеспечивая регулирование двигателя в зависимости от условий работы.

Втягивающий электромагнит клапана аварийной отсечки топлива 24В (рис.1.11) ф.«Bosch» служит для прекращения подачи топлива в ТНВД при возникновении аварийных ситуаций (например, заклинивание рейки ТНВД, чрезмерное превышение частоты вращения коленчатого вала и т.д.). Устанавливается в специальный корпус клапана вместе с датчиком температуры топлива.

Рис.1.11. Втягивающий электромагнит 24В клапана аварийной отсечки топлива ф. «Bosch».

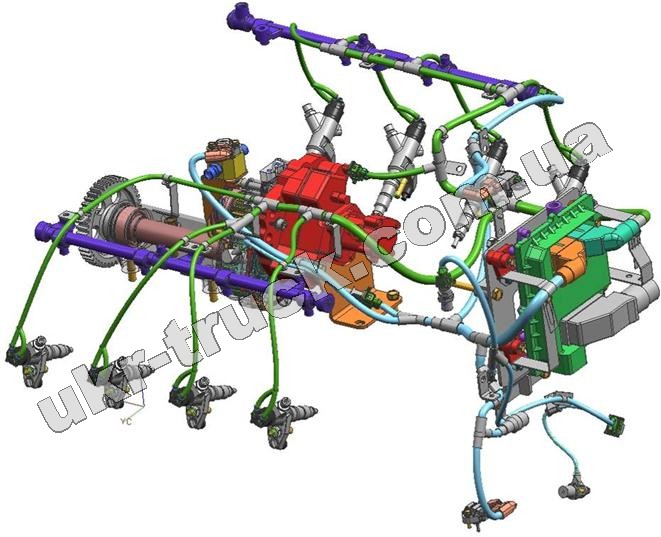

Жгут системы управления двигателем ф. «Bosch», г. Саратов (рис.1.12) служит для связи контроллера с датчиками и задающими устройствами, электронным регулятором ТНВД, аккумуляторными батареями и средствами диагностики двигателя.

Рис.1.12. Жгут системы управления двигателем ф. «Bosch», г. Саратов.

Педаль подачи топлива ф. «TeleflexMorse» устанавливается в кабине изделия и служит для выбора требуемого режима работы двигателя водителем. Сигнал выходного напряжения передается в электронный блок управления, где он преобразуется в значение цикловой подачи топлива.

Контрольная лампа диагностики двигателя (лампа «Check Engine»), установленная на щитке приборов в кабине автомобиля, служит для контроля работы двигателя и выдачи кодов неисправности - блинк - кода.

После включения зажигания тестируется лампа диагностики двигателя, в ходе которого она загорается на три секунды. Если лампа диагностики продолжает гореть, либо она загорается при работе двигателя, это означает, что в ЭСУД произошла неисправность и для ее устранения необходимо обратиться в сервисный центр. Информация о неисправностях хранится в ЭБУ и может быть прочитана либо при помощи диагностического прибора, либо при помощи лампы диагностики. После устранения неисправности лампа диагностики гаснет.

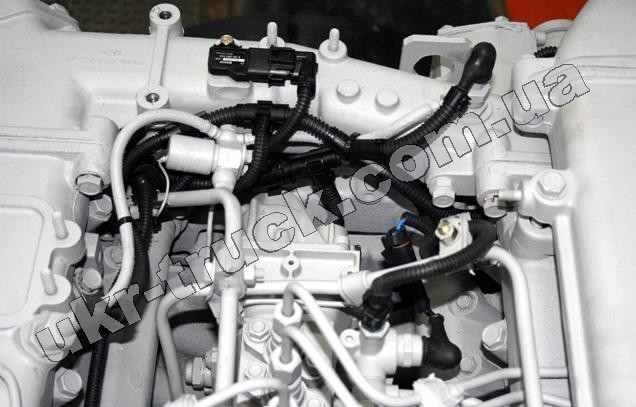

Размещение элементов системы и прокладка моторного жгута проводов представлены на рис.1.13, 1.14.

Рис.1.13. Размещение элементов системы и прокладка моторного жгута проводов.

Хотя с традиционным рядным ТНВД могут быть соблюдены нормы ВВВ с ОГ Евро-3 и в мировой практике есть примеры двигателей с традиционной топливной аппаратурой с применением электронного и даже механического регулятора (фирмы «MAN», «RABA», «TATRA» и др.), однако в этом случае приходится сталкиваться с проблемой повышенного расхода топлива, имеющей важное значение для грузового транспорта. Причины этого явления - низкое давление впрыскивания, наличие только одного впрыскивания (основного), ограниченный угол опережения впрыскивания. Кроме того, при холодном старте возникает проблема белого дыма из-за неполного сгорания. Механическая настройка угла опережения впрыскивания недостаточно гибкая, поэтому при холодном пуске невозможно организовать более ранний впрыск для обеспечения более высоких температур сгорания и, соответственно, более полного сгорания топлива. На двигателях КАМАЗ уровня Евро-3 с традиционной ТА наличие электронного регулятора было необходимо, главным образом, для прохождения цикла ELR - европейской нагрузочной характеристики. Решающим фактором для выполнения нормативов Евро-3, помимо примененной топливной аппаратуры с более высоким давлением впрыскивания, было наличие алюминиевых головок цилиндров, высокоэффективных турбокомпрессоров и охладителя наддувочного воздуха. Однако это предел, для дальнейших работ необходимо повышение давления впрыскивания до уровня 2000 бар и применение многократного впрыскивания.

1.3. Система топливоподачи UP S c индивидуальными топливными

насосами UP 20 и ЭБУ EDC 7.

Преимуществами данной системы являются:

Точное дозирование топлива с возможностью индивидуальной регулировки момента начала и величины подачи по цилиндрам;

Возможность от отключения отдельных ТНВД при частичных нагрузках на двигатель.

Модульная конструкция индивидуального ТНВД с установкой в отдельном корпусе представлена на рис. 1.15.

Рис.1.15. Расположение корпуса с насосными секциями в развале двигателя КАМАЗ: 1 - насосная секция UP-20 (столбик); 2 - корпус насосов UP-20; 3 - блок цилиндров.

Данная конструкция позволяет иметь дополнительные преимущества:

Не требуется изменения конструкции головки блока цилиндров;

Непосредственный привод от кулачкового вала, поскольку коромысла отсутствуют;

Облегченный доступ при обслуживании, поскольку ТНВД легко демонтируются.

К недостаткам системы можно отнести:

Трудности при осуществлении многократного впрыскивания;

Зависимость протекания процесса впрыскивания от формы кулачка (рис.1.16.);

Высокая стоимость корпуса насосов, как следствие большого количества резиновых уплотнений (полости «топливо-масло») с высокими требованиями к качеству обработки поверхностей;

Повышение удельно-массовых показателей двигателя (суммарная масса деталей системы UPS выше в 3...4 раза массы деталей системы CRS).

Рис.1.16. Индивидуальный топливный насос UP20 с форсункой.

Также система позволяет реализовать автомобильные функции, такие как:

Отключение подачи топлива в режиме «горный тормоз»;

Функция «круиз-контроль»;

Ограничение максимальной скорости автомобиля;

Индикация о неисправности ЭСУД контрольной лампой «Check Engine»;

Обеспечение взаимодействия с другими системами управления автомобиля;

Обеспечение аварийно-предупредительной сигнализации и защиты и др.

0 281 002 898 ф.«Bosch» (рис.1.5).

Модель и обозначение датчиков аналогичны указанным для системы с ЭБУ MS6.1. Датчик положения коленчатого вала устанавливается в отверстие, выполненное в передней крышке. Для формирования сигналов датчика и определения положения коленчатого вала применяется специальный передний противовес коленчатого вала с количеством зубьев 60-2 показанный на рис.1.17.

Рис.1.17. Передний противовес коленчатого вала с количеством зубьев 60-2.

Датчик положения кулачкового вала предназначен для измерения частоты вращения кулачкового вала привода индивидуальных топливных насосов и определения его положения. Датчик устанавливается в специальное гнездо, выполненное в картере маховика, для формирования сигналов датчика применяется специальное колесо индуктивного датчика с количеством зубьев 8+1 (рис.1.18), установленное на кулачковом вале привода индивидуальных насосных секций.

Рис.1.18. Колесо датчика с количеством зубьев 8+1

Датчик температуры охлаждающей жидкости

Датчик давления и температуры наддувочного воздуха

Датчик температуры топлива 0 281 002 209 ф. «Bosch» (рис.1.8) используется для определения температуры топлива, устанавливается в канал низкого давления корпуса индивидуальных топливных насосов. Функции датчика температуры топлива - корректировка количества впрыскиваемого топлива при изменении температуры топлива и достижение параметров двигателя.

Электромагнитные клапаны индивидуальных топливных насосов UP 20.

Электромагнитные клапаны индивидуальных топливных насосов UP20, установленные в корпус насоса служат для впрыскивания дозированных порций топлива в определенный момент времени. Конструкция и характеристики электромагнитного клапана обеспечивают высокую точность и быстродействие, обеспечивая регулирование дизельного двигателя в зависимости от условий работы и выполнение эффективных параметров двигателя. Сигналы на электромагнитные клапаны поступают с выходных каскадов ЭБУ.

Электронный блок управления EDC7 ф. «Bosch» (рис.1.19) обеспечивает прием и обработку сигналов датчиков, переключателей, передаваемой информации по шине CAN. В ЭБУ анализируется вся поступающая информация о режимных параметрах, о состоянии двигателя и автомобиля, обрабатывается в соответствии с заданными алгоритмами и далее выдаются управляющие сигналы на электромагнитные клапаны индивидуальных топливных насосов, обеспечивая необходимую защиту двигателя от перегрузок и строгое соответствие требуемого режима работы двигателя. Через шину CAN возможен обмен сигналами с другими системами автомобиля, через К-line осуществляется диагностика системы.

|

|

Рис.1.19. Электронный блок управления EDC7 фирмы «Bosch».

Установка жгута проводов представлена на рис.1.20

В системах с индивидуальными насосными секциями (UPS) и насос-форсунках (UIS), приводимых в действие кулачковым приводом возникает неоптимальное сочетание давления и начала впрыскивания, то есть существует достаточно небольшой момент времени, достаточный лишь для основного впрыскивания, обеспечение же дополнительных впрыскиваний проблематично. Система типа «Common Rail» преподносит максимум гибкости: давление впрыскивания и момент впрыскивания разделены, в результате чего могут быть применены многочисленные предварительные и последующие впрыскивания. Кроме того, более простая интеграция системы в двигатель, меньший уровень шума от привода и большая перспектива на будущее - все это свидетельствует в пользу системы CR.

Таким образом, стремление создать двигатель следующего поколения, соответствующий требованиям Евро-4, имеющий лучшую топливную экономичность и меньшую шумность, привело к необходимости повышения давления впрыскивания топлива до 1600…1800 бар и в зависимости от режимов двигателя:

Регулировки угла опережения впрыскивания (УОВ);

Применения предварительного и последующего впрыскивания;

Управления системами обработки ОГ и т.д.

Этим требованиям соответствует аккумуляторная система впрыскивания топлива типа «Common Rail» (CRS) с электронной системой управления. В настоящее время в мире имеется много производителей таких систем, которые в основном используются в малоразмерных дизелях, однако для восьми цилиндровых двигателей большой мощности производителей CRS мало. Фирма «Bosch» выпускает такую систему с ЭБУ EDC7.

На рис.1.21 представлен прогноз фирмы «Bosch» развития рынка систем впрыскивания. Анализ этого графика однозначно показывает приоритет системы CR.

Рис.1.21. Развитие рынка систем впрыскивания.

1.4. Система топливоподачи CRS c блоком управления EDC 7 UC 31 .

Аккумуляторная система топливоподачи типа Common Rail (CR) используется на дизелях легковых и грузовых автомобилей с непосредственным впрыском топлива.

Эта система позволяет обеспечить более широкие, в отличие от вариантов с механическим приводом ТНВД, требования по впрыску топлива, а именно:

Расширенные границы применяемости;

Повышенное давление впрыскивания (существующие системы - 1600 бар, перспективные до 2500 бар);

Изменяемый момент начала впрыскивания;

Обеспечение предварительного и последующего впрыскивания (даже очень позднего);

Регулирование давления впрыскивания (230-1600 бар) в зависимости от условий эксплуатации двигателя и автомобиля.

Система Common Rail включает в себя (рис. 1.32.):

Контур низкого давления, а также агрегаты подачи топлива;

Контур высокого давления, включая ТНВД, топливный аккумулятор высокого давления, форсунки и магистрали высокого давления;

Система электронного регулирования работы дизеля, датчики управления и исполнительные механизмы;

Важнейшим элементом аккумуляторной системы впрыскивания является инжектор с быстродействующим электромагнитным клапаном, который открывает и закрывает распылитель, регулируя процесс впрыскивания топлива в каждом цилиндре.

Все форсунки подсоединены к топливному аккумулятору высокого давления, отсюда и название системы. Ее модульное исполнение облегчает адаптацию к конкретному двигателю.

ЭСУД предназначена для управления началом и продолжительностью основного, предварительных и последующих впрыскиваний топлива в зависимости от режимов работы двигателя, его температурного состояния, регулировочных характеристик и параметров окружающей среды. Система обеспечивает выполнение следующих функций двигателя:

Управление пусковой подачей топлива;

Коррекция цикловой подачи в зависимости от расхода воздуха;

Управление началом и продолжительностью основного, предварительных и последующих впрыскиваний топлива;

Регулирование давления впрыскивания топлива;

Снижение неравномерности работы цилиндров;

Управление вентилятором охлаждения двигателя;

Аварийный останов двигателя;

Взаимодействие с системой обработки отработавших газов DENOX и др.

Также система позволяет выполнение автомобильных функций, таких как:

Активное гашение толчков скорости транспортного средства;

Управление реле блокировки стартера;

Отключение подачи топлива в режиме «горный тормоз»;

Функция «круиз-контроль»;

Ограничение максимальной скорости автомобиля;

Взаимодействие с другими системами автомобиля через шину CAN;

Осуществление диагностических функций и передача диагностической информации через диагностический разъем по линии K-line и CAN;

Индикация о неисправности ЭСУД контрольной лампой «Check Engine»;

Обеспечение взаимодействия с другими системами управления автомобиля;

Обеспечение аварийно-предупредительной сигнализации и защиты и др.

В системе используются следующие элементы:

Датчики частоты вращения и положения коленчатого и кулачкового валов 0 281 002 898 ф. «Bosch» (рис.1.5).

Модель и обозначение датчиков аналогичны указанным для системы с ЭБУ MS6.1. Датчик положения коленчатого вала устанавливается в отверстие, выполненное в передней крышке. Для формирования сигналов датчика и определения положения коленчатого вала применяется специальный передний противовес коленчатого вала с количеством зубьев 60-2 (рис.1.17), применяемый на двигателе с системой UPS рассмотренной выше.

Датчик положения кулачкового вала устанавливается в специальное отверстие, выполненное в корпусе редуктора привода топливного насоса высокого давления. Для формирования сигналов датчика применяется специальное колесо, которое для 8-ми цилиндрового двигателя имеет 8 зубьев и один дополнительный зуб синхронизации (всего 9), представленное на рис.1.22, а для 6-ти цилиндрового двигателя 6 зубьев с один дополнительным зубом синхронизации (всего 7), приведенное на рис.1.23.

|

|

Рис.1.22. Установка колеса датчика в корпусе редуктора ТНВД.

Рис.1.23. Колесо датчика с количеством зубьев 6+1.

Датчик температуры охлаждающей жидкости 0 281 002 209 ф. «Bosch» (рис.1.8) используется для определения температурного состояния двигателя. Устанавливается в отверстие коробки термостатов системы охлаждения двигателя. Сигнал датчика используется в функции ограничения цикловой подачи при превышении допустимой температуры двигателя с выдачей предупреждения на диагностическую лампу, корректировку стартовой подачи и начала впрыскивания топлива в зависимости от температурного состояния двигателя.

Датчик давления и температуры наддувочного воздуха 0 281 002 576 ф. «Bosch» (рис.1.9), устанавливаемый в соединительном патрубке, определяет температуру и давление воздуха во впускных коллекторах двигателя. Значения температуры и давления воздуха необходимы для определения массового расхода воздуха и корректировки цикловой подачи топлива с целью ограничения дымности двигателя.

Датчик давления и температуры масла 0 261 230 112 ф. «Bosch» (рис.1.24), устанавливаемый на передней крышке, определяет температуру и давление масла в главной масляной магистрали двигателя. Значения температуры и давления используются для определения состояния двигателя и его защиты при аварийных ситуациях.

Рис.1.24. Датчик давления и температуры 0 261 230 112 ф. «Bosch».

Датчик давления и температуры топлива 0 261 230 112 ф. «Bosch» (рис.1.24, 1.25), устанавливаемый в специальном корпусе в системе низкого давления топлива после топливоподкачивающего насоса, определяет температуру и давление топлива на входе в насос высокого давления. В зависимости от его сигнала корректируется объём цикловой подачи топлива по температуре, а по давлению осуществляется диагностика системы топливоподачи.

Рис.1.25. Датчик давления и температуры топлива 0 261 230 112 ф. «Bosch», установленный в специальном корпусе.

Инжектор B 445 121 460 ф. «Bosch» (рис.1.26), предназначен для точного дозирования и впрыскивания топлива в цилиндр дизеля.

Количество впрыскиваемого топлива при постоянном давлении в топливном аккумуляторе пропорционально времени включения электромагнитного клапана и не зависит при этом от частоты вращения коленчатого вала двигателя или частоты вращения вала ТНВД (регулирование впрыскивания по времени).

Инжекторы связаны с аккумулятором короткими магистралями высокого давления. Так же, как и форсунки на дизелях с непосредственным впрыскиванием топлива, инжекторы системы «Common Rail» устанавливаются в головке цилиндра с помощью зажимных скоб. Тем самым допускается возможность установки инжекторов системы «Common Rail» на дизели с непосредственным впрыскиванием топлива без кардинальной модернизации головок.

Рис.1.26. Инжектор B 445 121 460 ф. «Bosch».

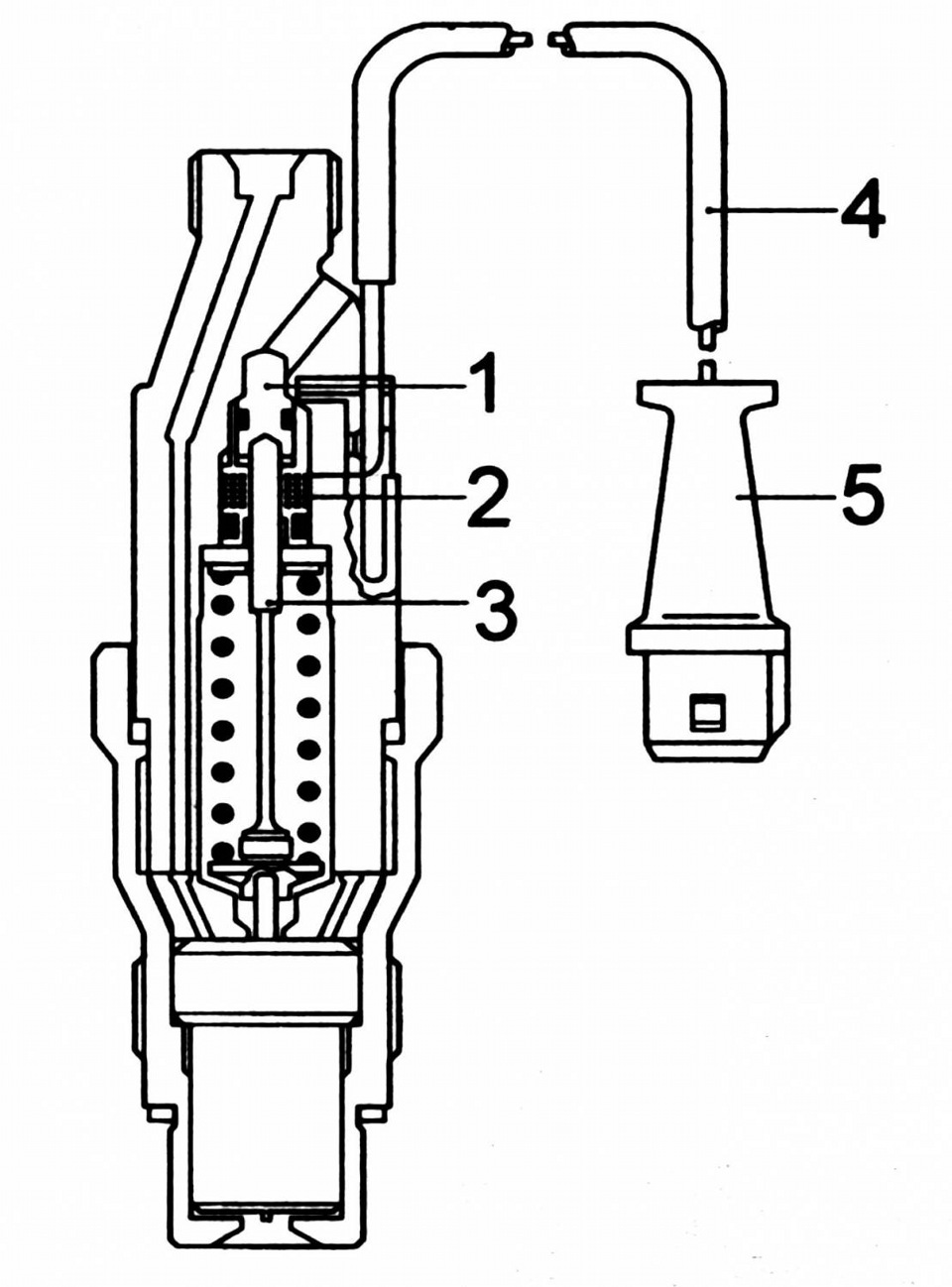

Топливный насос высокого давления (ТНВД) типа CP 3 с регулятором расхода топлива и шестеренчатым топливоподкачивающим насосом (ТПН) ф. «Bosch» (рис.1.27).

Основной функцией любого ТНВД является обеспечение подачи топлива к форсункам под необходимым давлением, на любых режимах работы двигателя и в течение всего срока эксплуатации транспортного средства. Система Common Rail отличается тем, что в ней ТНВД лишен распределительных функций и необходим лишь для создания резерва топлива и быстрого повышения давления в топливном аккумуляторе.

Согласно оценке фирмы «Bosch» наиболее приемлемой схемой для ТНВД системы топливоподачи типа СR является звездообразная компоновка насоса. Звездообразную компоновку отличают хорошие габаритно-массовые параметры, высокий КПД и долговечность, приемлемые стоимостные критерии.

К ТПН предъявляются требования, аналогичные для традиционной ТПА. Фирма «Bosch» выпускает серийно шестерёнчатые и роторные насосы с механическим или электрическим приводом. Давление подачи, как правило, диктуется обеспечением наполнения и смазки, и имеет порядок 9 бар.

В ТПН встраивается редукционный клапан и клапан на входе, которые предотвращают его опорожнение и обеспечивают быструю подготовку к пуску.

Рис.1.27. ТНВД типа CP3 с регулятором расхода топлива и шестеренчатым ТПН ф. «Bosch»:

1 - ТНВД СР-3, 2 - шестеренчатый ТПН, 3 - регулятор расхода топлива.

Топливные аккумуляторы (рейлы) ф. «Bosch» (рис.1.28)

Аккумулятор высокого давления (Rail) содержит топливо под высоким давлением. Одновременно аккумулятор смягчает колебания давления, которые возникают из-за пульсирующей подачи со стороны ТНВД, а также из-за работы форсунок во время впрыскивания. Этим обеспечивается постоянство давления впрыскивания при открытии форсунки. Распределение топлива по форсункам также входит в функции аккумулятора.

Аккумулятор высокого давления в общем виде имеет форму трубки. В зависимости от конструкции двигателя конкретное исполнение аккумулятора может иметь разные формы. На аккумуляторе устанавливаются датчик давления топлива и клапан ограничения давления. В качестве дополнительного оборудования могут устанавливаться ограничители расхода топлива и клапан регулирования давления, если он не расположен на ТНВД.

На двигателе КАМАЗ применены два топливных аккумулятора (рейла), соединенных между собой трубкой высокого давления. На левом рейле установлены датчик давления топлива в рейле (рис.1.28) и клапан ограничения давления (рис.1.28).

Датчик давления топлива в рейле ф. «Bosch» (рис.1.28) служит для определения давления топлива в рейле (топливном аккумуляторе), устанавливается в переднем торце левого рейла.

Клапан ограничения давления (рис.1.28)

Клапан ограничения давления поддерживает определенную величину давления в аккумуляторе, выполняя фактически роль редукционного (предохранительного) клапана.

Рис.1.28. Левый рейл: 1 - датчик давления топлива в рейле, 2 - клапан ограничения давления.

Электронный блок управления EDC7UC31 ф. «Bosch» (рис.1.29) обеспечивает прием и обработку сигналов датчиков, переключателей, передаваемой информации по шине CAN. В ЭБУ анализируется вся поступающая информация о режимных параметрах, о состоянии двигателя и автомобиля, обрабатывается в соответствии с заданными алгоритмами и далее выдаются управляющие сигналы на инжекторы, регулятор расхода топлива, электроуправляемый вентилятор, клапан перепуска ОГ, обеспечивая необходимую защиту двигателя от перегрузок и строгое соответствие требуемого режима работы двигателя. Через шину CAN возможен обмен сигналами с другими системами автомобиля, через К-line осуществляется диагностика системы.

Электронный блок управления устанавливается с помощью специального кронштейна на корпусе водяных каналов в передней части двигателя.

Рис.1.29. Электронный блок управления EDC7UC31 ф. «Bosch».

На рис.1.30 представлен опытный образец двигателя КАМАЗ V6 c аккумуляторной системой топливоподачи типа «Common Rail» ф. «Bosch». На рис.1.31, 1.32 показаны 3D модели установки компонентов ТА и ЭСУД на двигателе КАМАЗ V6 и V8 c аккумуляторной системой топливоподачи типа «Common Rail» ф.«Bosch»

Рис.1.30. Опытный образец двигателя КАМАЗ V6 c аккумуляторной системой топливоподачи типа «Common Rail» ф. «Bosch».

Рис.1.31. 3D модель установки компонентов ЭСУД на двигателе КАМАЗ V6 c аккумуляторной системой топливоподачи типа «Common Rail» ф. «Bosch».

Из представленного выше анализа следует, что для создания двигателя следующего поколения, соответствующего требованиям Евро-4, имеющего лучшую топливную экономичность и меньшую шумность необходимо повысить давление впрыскивания топлива до 1600…1800 бар и в зависимости от режимов двигателя:

Регулировать угол опережения впрыскивания топлива;

Применять предварительное и последующие впрыскивания;

Управлять системами обработки ОГ;

Осуществлять диагностику системы.

Рис.1.32. 3D модель установки компонентов ЭСУД на двигателе КАМАЗ V8 c аккумуляторной системой топливоподачи типа «Common Rail» ф. «Bosch».

С 1990 года ОАО «КАМАЗ» имеет опыт применения топливной аппаратуры и других компонентов фирмы «Bosch», которые используются в серийном производстве двигателей и автомобилей КАМАЗ. К 2006 году в ОАО «КАМАЗ» освоен серийный выпуск дизелей и автомобилей с ЭСУ MS6.1.

В настоящее время только фирма «Bosch» готова поставлять для 8-ми цилиндрового двигателя большой размерности полнокомплектную ЭСУ включающую в себя топливную аппаратуру CRS, системы управления, включая специальное программное обеспечение, компоненты системы обработки ОГ.

Таким образом, учитывая вышеизложенное, было принято конструкторское решение о применении на двигателе КАМАЗ уровня Евро-4 топливной системы CRS с системой электронного управления на базе блока управления EDC7UC31 фирмы «Bosch».

Что такое ТНВД?

ТНВД - это топливный насос высокого давления в дизельных двигателях. Это одна из ключевых частей двигателя, которая отвечает за подачу топлива в него.

Существуют 2 вида ТНВД - это механический топливный насос и электронный.

Электронный стал устанавливаться в современные дизельные двигатели сравнительно недавно. Электронный ТНВД более точно распределяет подачу топлива в двигатель, этим процессов в нём управляет электронный блок управления (ЭБУ).

Получая множество информации с датчиков положения клапанов и форсунок, он осуществляет равномерную подачу топлива при холостых оборотах и увеличения или уменьшения количества оборотов двигателя.

Обычно уменьшение или увеличение подачи топлива, как и диагностика неисправностей и регулировка ТНВД выполняется на стендах и специальном оборудовании, которые есть в наличие в автосервисах и мастерских. В домашних условиях или кустарно это производить не требуется, либо только мелкую регулировку.

Как увеличить подачу топлива в механических топливных насосах высокого давления?

Увеличение подачи топлива относится к регулировкам насоса. Это напрямую влияет на его ходовые характеристики и на расход топлива. Повышение количества топлива попадающего на форсунки имеет с этим прямую связь. В конструкции механических топливных насосах высокого давления регулировки по большей части одинаковые.

Изменяется положение регулировочных винтов, путём затягивания или ослабления. И положения регулировочной рейки. Эти болты располагаются сверху и сбоку самого топливного насоса. Путём их выкручивания увеличиваются зазоры, и меняется положение рейки, что позволяет большему объёму топлива подаваться на форсунки. Но, повторюсь, что в домашних условиях без стенда и оборудования это сложно сделать именно правильно.

К чему это может привести?

Сам по себе как модуль, топливный насос сложный агрегат. Ручная регулировка может привести к повышенному расходу топлива. Двигатель может совсем не завестись, если слишком сильно перекрутить регулировочные болты. Может быть стук форсунок. Но, стук форсунок хорошо слышно и это устраняется даже под капотом при включённом двигателе, поворотом регулировочной гайки.

Может сильно увеличиться выброс выхлопных газов, их объём будет больше, а цвет из сизого превратится в чёрный. Можно слишком сильно накрутить регулировочный винт, что вызовет заклинивание рейки. Мотор будет работать в разнос и может вызвать очень сильное повреждение поршней. Могут начаться проблемы с запуском двигателя, из-за неправильного попадания воздуха в систему впрыска.

Перегрев двигателя вследствие перерасхода топлива, которое в него попадает. Вследствие чего опять же, может увеличиться шумность двигателя или появиться шум или стук в форсунках, о котором упоминалось выше.

Увеличение подачи топлива в электронных насосах высокого давления.

В электронных насосах увеличение подачи топлива, и вообще регулировки во многом схожи с механическим насосом. Там тоже есть регулировочные винты, но существует ещё и электронный блок, который по показаниям датчиков регулирует подачу топлива на форсунки двигателя. И внутри самого насоса установлена электронная катушка и кулачковый вал.

На катушку подаётся напряжения из электронного блока, который анализирует информацию с датчиков об оборотах двигателя, положения акселератора, температуры охлаждающей жидкости и других параметров.

Напряжение подаётся от 1 до 5 вольт. При этом создаётся магнитное поле, и кулачковый вал поворачивается на определённый угол. Передвигая дозирующую муфту на определённую величину. Тем самым от этого зависит количество подаваемого топлива.

Для чего делается увеличение подачи топлива?

Обычно потому что двигатель не запускается, или нужно установить топливный насос на место. В электронном топливном насосе основа - это электронная головка с катушкой, о которой говорилось выше. Чтобы увеличить подачу топлива немного ослабляют винты на основании головки. Они находятся в её нижней части. После того как эти винты ослаблены, головку передвигают вперёд либо назад.

Тем самым изменяя количество подаваемого топлива. Или регулировки оборотов двигателя. Другой способ увеличения количества подаваемого топлива - это прошивка электронного блока. Но так как блок сам рассчитывает все данные на основе информации, поступающей с датчиков, то эта возможность практически исключена.

Можно вмешаться в процессы самого центрального процессора, но это чревато серьёзными последствиями. Результат неправильной регулировки - увеличения количества топлива при впрыске, практически такие же, как и в случае с механическими топливными насосами.

Изменения цвета выхлопного дыма, стук в двигателе, плохой запуск двигателя и другие. Но так как в электронном насосе меньший потенциал для ручных регулировок то этих неисправностей практически нельзя добиться.

Итак, подведём итоги…

Если вы не уверены в том, что сможете точно провести правильную регулировку, то лучше этого не делать, а обратиться напрямую в автосервис или автомастерскую. Практически на всех новых современных двигателях установлены электронные насосы, и произвести увеличение подачи топлива вы сможете лишь при установке его на своё место после ремонта.

Если же у вас механический насос высокого давления, то возможностей изменить его режим работы гораздо больше. Но делать это нужно с умом или так же обратиться в сервисный центр. Последствия таких регулировок могут быть более чем печальными, и вам просто потребуется ремонт, каких либо деталей насоса.

Двигатель автомобиля - это его основная система «жизнедеятельности». Она требует от владельца качественного ухода, своевременного ремонта или замены элементов, поддержания в исправном состоянии и вообще особого внимания. Потому как в противном случае неожиданная поломка может привести к самым непредсказуемым последствиям и повлечь за собой массу неприятностей.

ТНВД - важный элемент любого двигателя

Основным конструктивным элементом автомобильного двигателя является топливный насос высокого давления, или ТНВД. Его принцип работы таков: определенное количество топлива нагнетается под давлением и подается в цилиндры, параллельно происходит регулировка начала момента, необходимого для впрыска.

Распространенным является электронное управление моментом впрыска топлива, которое осуществляется за счет функционирования электронной форсунки.

Такие ТНВД чаще всего используются в дизельных двигателях, но могут стоять и в бензиновых. Его система работы довольно непростая и поэтому ремонт ТНВД погрузчика , например, лучше доверить профессионалам. Но разобраться в его основных функциях не помешает.

Основа работы ТНВД с электронным управлением

Современные двигатели оснащены адаптивной системой впрыска, и их управление производится с помощью электроники. Этот факт положительным образом сказывается на оперативной смене режима работы двигателя в соответствии с нагрузкой на автомобиль, стилем езды водителя, скоростью движения и других условий. Если у вас возникли какие-нибудь проблемы с двигателем, ремонт ТНВД в Новосибирске поможет разрешить их.

Основные преимущества электронного управления ТНВД:

- существенная экономия топлива,

- наиболее результативное расходование топлива,

- повышение мощности при работе на высоких оборотах.

Электронный контроль и его система подразумевает следующее: топливо предварительно аккумулируется под высоким давлением, после чего при необходимости происходит его впрыскивание порционно в цилиндры. Чтобы создать нужное давление, применяют насос, который управляется с помощью электронной системы. Это обеспечивает наиболее точную производительность и существенно экономит топливо. Но этого возможно добиться только в случае правильной регулировки работы ТНВД. О том, как настроить ТНВД на дизеле , ниже.

При помощи специального устройства стробоскопа происходит регулировка работы дизельного двигателя. Но если управление выполняется с помощью электроники, то без специалистов вам не обойтись.

Регулировка работы ТНВД

Система, отвечающая за управление деятельностью ТНВД, получает различные сведения о:

- температуре охлаждающей жидкости,

- состоянии форсунок,

- топливе и его температуре,

- скорости движения автомобиля,

- в каком положении на данный момент находится педаль акселератора.

После этого все полученные данные проходят сверку с теми, которые уже были внесены программой в блок управления, и на ТНВД поступает соответствующий сигнал о необходимом количестве подачи топлива.

Дозирующая муфта - это специальный игольчатый клапан, при помощи которого и производится регулировка подачи определенного количества топлива. Электромагнит с расположенным в нем сердечником, который имеет поворотный механизм, отвечает за поступающий через муфту объем топлива.

Электромагнитный клапан позволяет динамично изменять угол опережения впрыска и моментально реагировать, изменяя его в соответствии с нагрузкой на автомобильный двигатель. Этот показатель - угол впрыска, должен быть меньше на холостых оборотах или при низкой нагрузке, и увеличиваться, если нагрузка возрастает.

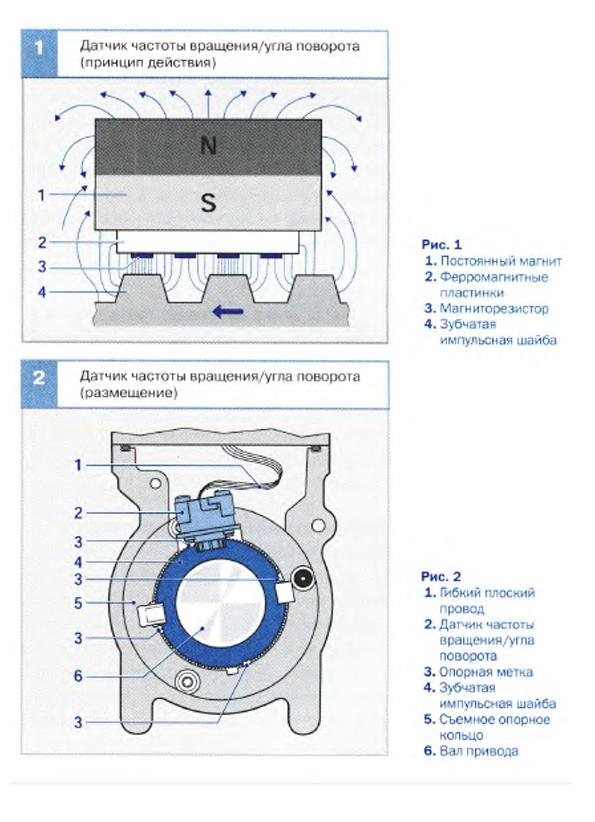

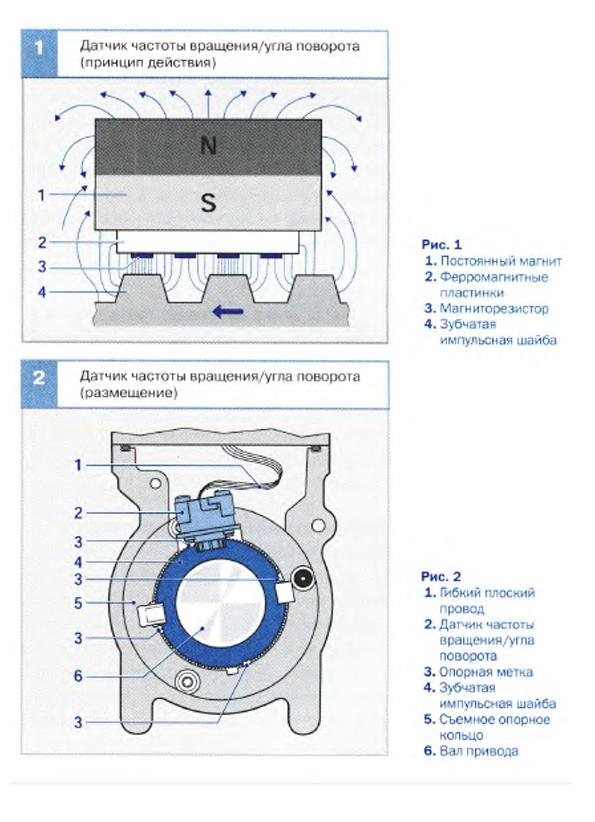

Управление моментом впрыска ТНВД V Р44

Механизм управления впрыском представляет собой комплексное устройство, включающее датчик угла поворота ротора (угловых импульсов), механизм разворота кулачкового кольца (автомат опережения впрыска) и электромагнитный клапан управления впрыском. Механизм управляется модулем ТНВД и обеспечивает впрыск топлива в моменты, оптимальные для данных условий эксплуатации двигателя, рассчитываемые по сигналам датчиков частоты вращения коленчатого вала, нагрузки и датчиков, регистрирующих состояние двигателя. Расчет оптимального момента впрыска осуществляется электронным блоком управления двигателем, который обрабатывает полученную информацию и сообщает электронному модулю управления насосом расчётные данные топливоподачи- количество (дозу) топлива и момент впрыска.

Электронный модуль определяет действительное положение поршней, для которых был рассчитан момент впрыска и обеспечивает начало впрыска топлива в соответствии с расчётными значениями. Для определения положения поршней модулем используются сигналы угловых импульсов с датчика положения ротора.

Точное значение угла опережения впрыска устанавливается с помощью рассчитанной модели согласно значениям частоты вращения приводного вала ТНВД и действительного значения угла опережения.

Устройства ТНВД, при помощи которых обеспечивается изменение момента впрыска, изображены на рисунке, для лучшего отображения некоторые из них показаны в развернутом положении относительно оси ТНВД.

Для обеспечения управления моментом впрыска топлива в заданные моменты времени используется информация о нагрузке, частоте вращения коленчатого вала, положении ротора ТНВД и температуре двигателя.

Электронный блок двигателя собирает и анализирует информацию о состоянии двигателя согласно сигналам, поступающим с датчиков, и сообщает модулю ТНВД установочные данные по величине угла опережения впрыска топлива. Задачей модуля является обеспечение впрыска топлива соответственно установочным значениям. Модуль рассчитывает угловое положение ротора на основании угловых импульсов, поступающих с датчика положения ротора, и вырабатывает команду в форме импульсного тока переменной скважности для приведения в действие электромагнитного клапана.

Функции управления ТНВД V Р44

При постоянном начале момента впрыскивания топлива и возрастающей частоте вращения двигателя увеличивается угловое значение между началом впрыскивания и началом сгорания топлива, выраженное по углу поворота коленчатого вала, благодаря чему начало сгорания начинает не соответствовать оптимальным моментам относительно положения поршней в цилиндрах.

Наилучшее сгорание и высокая производительность дизельного двигателя на любой частоте вращения и нагрузках достигаются только при определенном положении коленчатого вала и соответственно поршней. При отклонении момента впрыска от оптимальных значений работа двигателя может характеризоваться следующим:

> если впрыск и сгорание происходят раньше прихода поршня в ВМТ и начало сгорания начинает опережать оптимальные значения, то давление сгорания резко возрастает, тормозя движение поршней и приводя к «жесткой» работе двигателя. Как следствие раннего впрыска является повышение температуры в камере сгорания. Конечным результатом раннего впрыска является снижение мощности двигателя и увеличение вредных выбросов.

> если впрыск и сгорание начинают происходить в более поздние моменты относительно оптимальных значений, то топливо не успевает полностью сгореть до открытия выпускных клапанов, благодаря чему мощность двигателя также понижается, при этом наблюдается увеличение выброса несгоревших углеводородов.

Мгновенное положение поршня влияет на движение воздушной массы в камере сгорания, ее плотность и температуру, что сказывается на качестве и скорости смешивания топлива с воздухом.

На момент воспламенения горючей смеси оказывает значение температура в камере сгорания, которая зависит от оборотов двигателя. При повышении частоты вращения увеличивается время от начала впрыска топлива до начала его воспламенения. Все перечисленные факторы должны учитываться устройством изменения моментом впрыска и программным обеспечением электронного контура управления. Изменение угла опережения впрыска топлива, заключается в переносе на более ранние или поздние сроки момента впрыскивания топлива при изменении частоты вращения коленчатого вала, автоматически обеспечиваемое устройством опережения впрыска топлива. При повышении частоты вращения коленчатого вала впрыск должен производиться в более ранние моменты времени, при снижении частоты вращения и увеличении нагрузки — в более поздние. Момент впрыска выражается в угловых единицах измерения и оценивается по углу поворота коленвала.

Характеристика процесса впрыска

Впрыск топлива обеспечивается в моменты, обеспечивающие достижение максимального значения давление в цилиндрах в результате сгорания топлива непосредственно после прохождения поршнем ВМТ. Согласно характеристике давление компрессии возрастает равномерно соответственно угловому положению коленвала или положению поршня относительно ВМТ. Максимальное значение давления сжатия достигается при положении поршня в ВМТ Давление сгорания образующееся в результате увеличения объема газовой смеси при сгорании, резко возрастает после начала сгорания. Пик давления сгорания при оптимальном воспламенении находится в непосредственной близости от ВМТ, но после ее прохождения. Впрыск топлива обеспечивается за счет открытия топливных форсунок высоким давлением. Начало нарастания давления топлива НД начинается в момент времени, выраженный в градусах поворота коленвала, в момент которого электромагнитный клапан наполнения запирает топливоподающий канал, и камера высокого давления становится герметичной. В результате рабочего хода плунжеров и нарастания давления топлива происходит открытие топливных форсунок высоким давлением. Топливо начинает впрыскиваться через распылительные сопла.

Момент времени, при котором открываются топливные форсунки, отмечен точкой НВ — начало впрыска . Начала возрастания давления НД и начало давления НВ.

Время между началом нарастания давления и началом впрыскивания топлива называется временем задержки впрыска ЗВ. Насос высокого давления V Р44 обеспечивает продолжение нагнетания давления на форсунках после их открытия. Давление открытия составляет около 600 бар после чего давление нагнетания продолжает нарастать, достигая максимального значения при подходе поршня к ВМТ.

Момент опережения впрыска топлива на максимальных оборотах по углу поворота коленвала составляет 16°, у некоторых двигателей максимальное опережение впрыска может достигать 21°.

Характеристика изменения давления

Распыленное форсунками топливо попадает в камеру сгорания с высоким давлением и температурой. Для обеспечения воспламенения топливо, поступающее в камеру сгорания при низкой температуре, должно быть нагрето до температуры воспламенения. Нагрев топлива до температуры воспламенения происходит естественным путем в результате контакта с раскаленным воздухом и стенками камеры сгорания, на что затрачивается дополнительное время. При достижении температуры воспламенения происходит давление открытия возгорание топлива. Момент начала сгорания обозначен на рис. точкой НГ — начало сгорания . Промежуток времени между началом впрыскивания НВ и началом сгорания НГ является временем запаздывания восстановления (сгорания) .

При вращении коленчатого вала, электронным модулем распознается его угловое положение по сигналам датчика угловых импульсов.

В расчетный момент «Электронный модуль» дает команду на прекращение впрыска. Команда заключатся в подаче импульса тока на электромагнитный клапан управления наполнением, в результате чего клапан снова открывается. Благодаря закрытию клапана и нагнетательного канала топливо начинает сливаться обратно во внутреннюю полость ТНВД . Высокое давление топлива резко сбрасывается до уровня низкого давления, вследствие чего топливные форсунки закрываются, и прекращается впрыск топлива.

Момент прекращения впрыска топлива обозначен точкой КВ — завершение (окончание) впрыска . После завершения впрыска происходит сгорание остатков чистого топлива, рост давления в цилиндрах достигает максимума в момент завершения сгорания, что соответствует точке ОС — окончание (завершение) сгорания .

В процессе впрыска топлива под высоким давлением через сопла топливных форсунок возникает ударная волна, которая распространяется со скоростью звука в топливопроводе высокого давления. Время распространения ударной волны зависит от длины топливопровода высокого давления и скорости распространения звука в дизельном топливе, составляющей около 1500 м/с.

Время распространения волны является временем между началом роста давления НД началом впрыска НВ, поэтому указывается также как время задержки впрыска ЗВ. Запаздывание впрыска является по существу не зависящим от частоты вращения, тем не менее, угол поворота коленчатого вала между началом возрастания давления и началом впрыска реально увеличивается совместно с частотой вращения коленчатого вала. Вследствие этого открытие сопел (распылителей) топливных форсунок должно запаздывать относительно положения поршней цилиндров.

Управление моментом впрыска

Исполнительным устройством, обеспечивающим впрыск топлива в расчетные моменты времени, задаваемые углом опережения впрыска и выраженные в градусах поворота коленвала до прихода поршня в ВМТ, является электромагнитный клапан автомата опережения впрыска. Электромагнитный клапан управляет перемещением исполнительного поршня автомата опережения, изменяющего угловое положение кулачкового кольца, от которого зависит начало или момент впрыска топлива. Регулирование момента впрыска топлива производится в зависимости от частоты вращения двигателя и количества впрыскиваемого топлива как меры нагрузки на двигатель. Момент впрыска устанавливается по угловому положению коленчатого вала и выполняется до прихода поршня в ВМТ. Поэтому расчет момента производится в градусах поворота коленвала. Действительное начало впрыска топлива, выраженное в градусах угла поворота коленвала до прихода поршня в ВМГ и называется углом опережения впрыска.

Базовый угол опережения впрыска топлива рассчитывается контроллером в зависимости от частоты вращения коленвала и расчетной массы топлива. Параметры впрыска топлива имеют сложную функциональную зависимость, их оптимальные значения записаны в программируемую память в форме матрицы данных.

Чем больше поступает топлива в камеру сгорания, тем длительнее происходит процесс впрыска топлива. Так как временное окно между началом НВ и окончанием КВ впрыска топлива не может быть достаточны: в диапазоне высокой частоты вращения коленвала, то начало впрыска должно быть перенесено на более ранние моменты. Таким образом, в диапазоне высоких оборотов впрыск топлива производится с опережением, и угол опережения впрыска достигает максимальных значений. Если в цилиндры впрыскивается увеличенное количество топлива, а вращение коленвала происходит на малых оборотах, то угол опережения впрыска также смешается в сторону увеличения. Это объясняется необходимостью увеличения времени для сгорания увеличенного количества топлива и обеспечения максимального давления сгорания в момент преодоления поршнем ВМТ. Более ранние моменты впрыска также необходимы для предупреждения удара струй топлива о днище поршня, что может происходить при впрыске топлива в момент нахождения поршня вблизи ВМТ. Сгорание топлива на поверхности днища поршня приводит к значительному повышению температуры поршня и выгоранию металла перегородок поршня. При превышении средних оборотов, а также при переходе диапазона средних нагрузок системой управления отменяется действие вспомогательных систем, рециркуляции выхлопных газов, торможения выхлопом. В эти моменты возможно кратковременное повышение оборотов коленвала. Учитывая это явление, в характеристике моментов впрыска имеется узкая область, в которой отмечаются увеличенные значения углов опережения впрыска.

При старте дизеля угол опережения впрыска составляет минимальную величину 0 -5°, непосредственно после выполнения успешного пуска момент впрыска зависит от оборотов и условии работы двигателя, для которых рассчитывается необходимая доза топлива. Необходимо учитывать, что для обеспечения успешного пуска горючая смесь обогащается, а после достижения дизелем оборотов устойчивого воспламенения 600 об/мин подача топлива резко снижается. При движении на малых нагрузках и малых оборотах коленвала, когда скорость поршня низкая, впрыск топлива происходит на такте рабочий ход, и момент впрыска происходит с запаздыванием в диапазоне углов 0 — 2,5°. При движении с частично нажатой педалью акселератора (средние нагрузки) и в случае возрастания скорости вращения коленвала, угол опережения впрыска должен возрастать от 5° до 15°. Если, наоборот, скорость двигателя сохраняется постоянной, например, составляет среднее число оборотов 2500 об/мин, а нагрузка постоянно увеличивается, то момент впрыска топлива изменяется сложным образом. Для преодоления возрастающей нагрузки водитель должен постоянно увеличивать угол открытия педали акселератора, вследствие чего контролер увеличивает расчетное количество впрыскиваемого топлива кратно увеличению сигнала с датчика положения педали. При увеличении угла открытия педали акселератора подача топлива в цилиндры возрастает. Во время работы двигателя в диапазоне частичных нагрузок при увеличении подачи топлива угол опережения впрыска уменьшается примерно от 4,3° до 1.4°, обеспечивая низкую токсичность и чистоту выхлопа. В диапазоне нагрузок, близких к полным, возрастает масса впрыскиваемого топлива, которому при постоянной скорости поршня требуется больше времени для полного сгорания, вследствие чего угол опережения впрыска топлива начинает увеличиваться. Благодаря увеличению количества впрыскиваемого топлива угол опережения впрыска возрастает, примерно, в диапазоне от 2,2° до 7,4°.

В память электронного модуля управления насосом записаны массивы базовых значении углов опережения впрыска в зависимости от частоты вращения и количества впрыскиваемого топлива. Фактическое количество впрыскиваемого топлива является расчетной величиной и определяется в результате умножения базового количества на поправочные коэффициенты. В память модуля записываются массивы поправочных коэффициентов, которые в зависимости от состояния двигателя и внешних факторов извлекаются микропроцессором из памяти для расчета скорректированного фактического количества топлива. Исходя из фактического количества топлива, устанавливается окончательное значение момента впрыска.

Поправочные коэффициенты записаны для изменяемых диапазонов температуры двигателя, температуры воздуха на впуске, внешнего давления. При эксплуатации автомобиля в гористой местности при высоте над уровнем моря свыше

1500м величина давления вносит существенные поправки на количество впрыскиваемого топлива. Основными датчиками для определения момента впрыска являются датчик положения ротора, определяющий угловое положение ротора, и

датчик ВМТ, предназначенный для расчета частоты вращения коленвала и положения поршня в каждом цилиндре относительно ВМТ.

Наличие совместных сигналов с этих датчиков позволяет идентифицировать положение поршня цилиндра №1 (или №3) относительно ВМТ в окончании такта сжатия. Положение прочих цилиндров относительно ВМТ рассчитывается микропроцессором согласно порядку работы двигателя и импульсам с ВМТ- датчика. Количество импульсов, поступающих на ЭБУ двигателя с ВМТ- датчика в течении одного оборота коленвала соответствует числу цилиндров.

Доступ к датчику положения ротора ограничен и возможен только после разборки ТНВД, поэтому проверка работоспособности датчика может быть выполнена с использованием косвенных приемов. Расположение датчика изображено на рисунке. Микропроцессор использует сигналы с обоих датчиков для расчета точной позиции ротора, в которой должно происходить начало впрыскивания топлива и обеспечивать при помощи исполнительного поршня автомата опережения впрыска поворот кулачкового кольца в расчетную позицию.

В целях повышения точности и контроля действительного начала момента впрыска в цифровой системе управления может использоваться датчик начала впрыска, устанавливаемый в одной из форсунок, обычно первого цилиндра. Датчик вырабатывает электрический сигнал в момент подъема иглы форсунки, что соответствует началу впрыска. Сигнал с датчика поступает на электронный модуль и сравнивается с расчетным значением. Сигнал с датчика подъема иглы форсунки начинает учитываться в расчете момента впрыска, если его величина отличается от расчетной. Это означает, что действительное начало впрыска топлива происходит в моменты, отличающиеся от расчетных. В этом случае сигнал с датчика используется для корректировки положенодного прямоугольного импульса, следующего с периодом 3°.

ия поршня автомата с тем, чтобы действительное начало впрыска топлива привести в точное соответствие расчетному значению. Основным параметром, используемым для определения момента впрыска, является, таким образом, расчетное значение. Прохождение каждого зуба означает формирование одного прямоугольного импульса, следующего с периодом 3°.

Топливный насос высокого давления (сокр. ТНВД) - одно из основных и сложных устройств дизельного мотора. Он подает топливо в двигатель. Качественный ремонт дизельного ТНВД требует профессиональное оборудование для диагностики и регулировки. Наша специализированная станция оснащена таким оборудованием.

В подавляющем большинстве случаев, ремонт ТНВД необходим по причине применения низкокачественного топлива и моторных масел. При попадании с дизтопливом твердых частиц, пыли и т.п. способствует выходу из строя плунжерных пар, установка которых производится с микронным допуском. Также могут пострадать форсунки отвечающие за распыление и впрыск горючего. Основными признаками несправности в работе насоса и форсунок являются: увеличение расхода, дымность, посторонние шумы, снижение мощности, трудный запуск.

Самые современные моторы стали оснащаться электронными системами впрыска. Теперь ЭБУ отвечает за дозировку подачи топлива в цилиндры по времени и по количеству солярки. При появлении каких либо перебоев в работе следует, не откладывая, обратиться в дизель-сервис с профессиональным диагностическим оборудованием. В ходе ремонта топливного насоса высокого давления потребуется замена некоторых деталей. Диагностика позволяет определить степень износа и остаточный ресурс запчастей, позволяя съэкономить (не менять же всё подряд).

В ходе работ выясняется равномерность подачи топлива, стабильность давления, частота вращения вала и т.д.

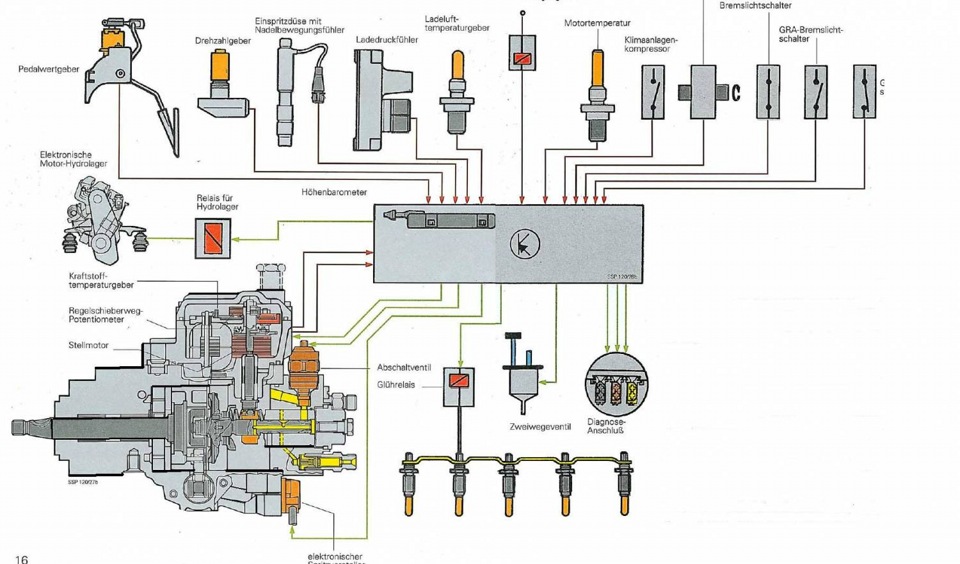

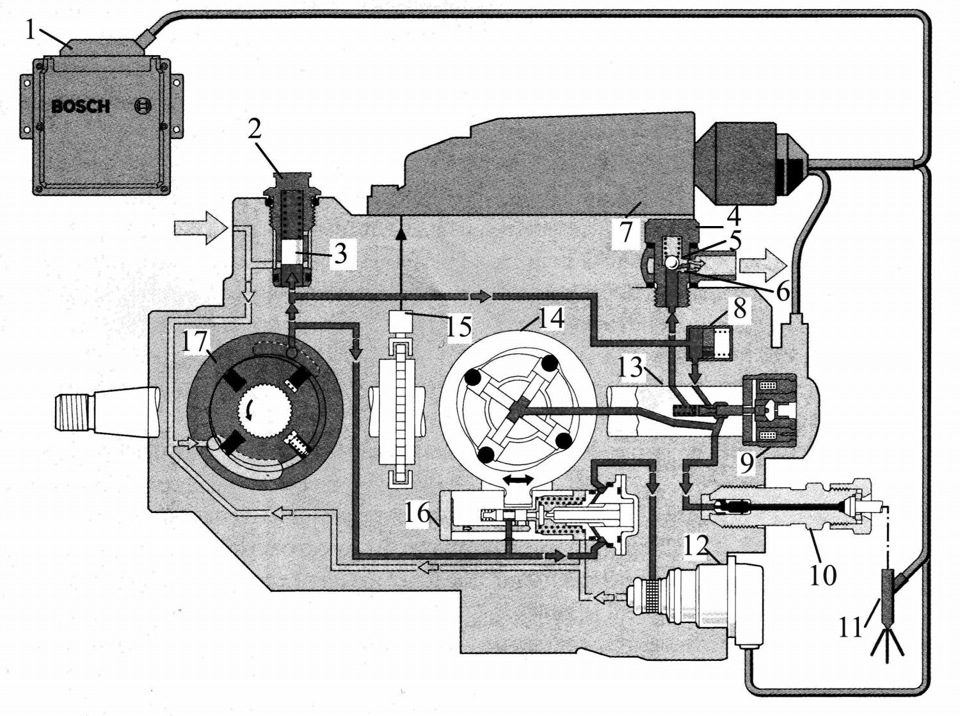

По мере ужесточения норм допустимого выброса вредных веществ в атмосферу транспортными средствами, традиционные механические топливные насосы высокого давления (ТНВД) дизельных автомобилей оказались не в состоянии обеспечить необходимую точность дозирования топлива и скорость реагирования на изменяющиеся условия движения. Это привело к необходимости установки электронного регулирования топливной системы дизельного двигателя. Фирмами Bosch, Diesel Kiki и Nippon Denso был разработан ряд систем электронного управления подачей топлива на базе топливного насоса VЕ. Эти системы обеспечили повышение точности дозирования топлива в отдельные цилиндры, уменьшение межцикловой нестабильности процесса сгорания и уменьшение неравномерности работы дизеля в режиме холостого хода. В отдельных системах устанавливается быстродействующий клапан, который позволяет разделить процесс впрыска на две фазы, что уменьшает жесткость процесса сгорания.

Точное регулирование системы впрыска, не только способствует снижению выброса токсичных веществ в результате более полного сгорания топлива, но и повышает КПД двигателя и увеличение мощности.

В электронных системах применяются топливные насосы распределительного типа, которые дополнены управляемыми исполнительными устройствами для регулирования положения дозатора и клапана автомата опережения впрыска топлива.

Электронный блок управления получает сигналы от множества датчиков, таких как положения педали акселератора, частоты вращения вала двигателя, температуры охлаждающей жидкости и топлива, подъема иглы форсунок, скорости движения автомобиля, давления наддува и температуры воздуха на впуске.

Эти сигналы обрабатываются в электронном блоке управления. Суммированный сигнал посылается в ТНВД, обеспечивая подачу оптимального количества топлива к форсункам и оптимальный угол опережения впрыска в соответствии с эксплуатационными условиями. Если подключается дополнительная нагрузка (например, включают кондиционер воздуха), то в электронный блок управления приходит соответствующий сигнал, и дополнительная нагрузка компенсируется увеличением подачи топлива. Электронный блок управления также контролирует работу свечей накаливания в трех стадиях – период накаливания, установившийся режим работы свечей накаливания и период после накаливания, в зависимости от температуры.

Рис. 1. Схема электронного регулирования одноплунжерного топливного насоса типа VE фирмы Bosch дизельного двигателя.

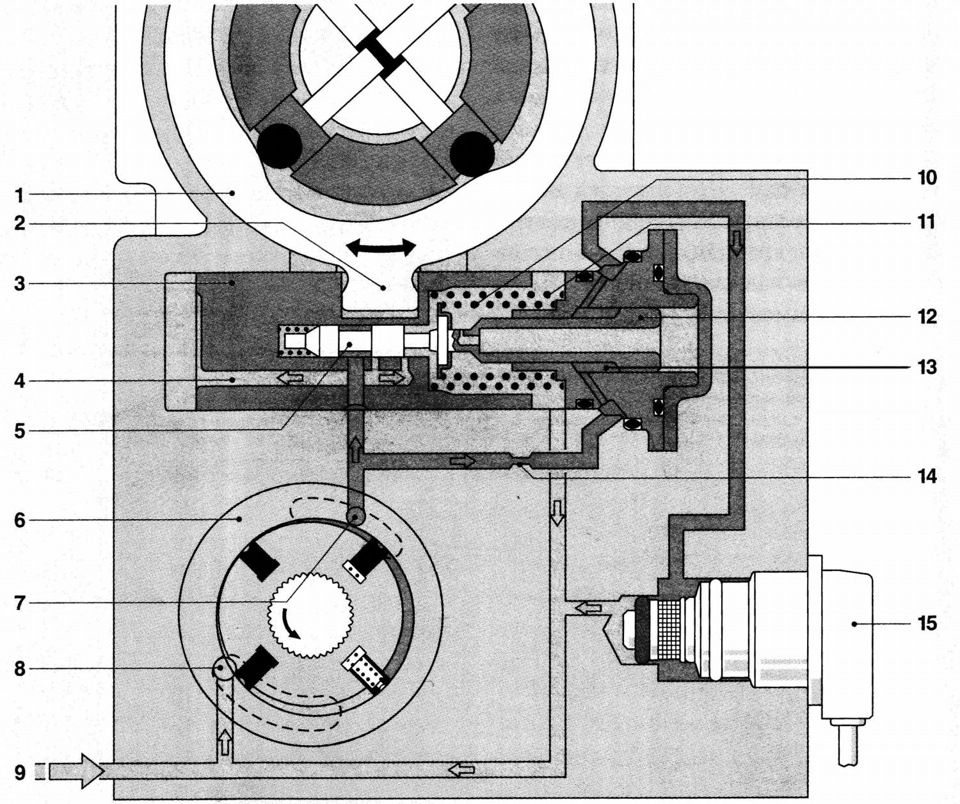

Рис.2. Схема системы электронного управления одноплунжерного ТНВД: 1 – датчик начала впрыска; 2 – датчик ВМТ и частоты вращения коленчатого вала; 3 – расходомер воздуха; 4 – датчик температуры охлаждающей жидкости; 5 – датчик положения педали подачи топлива; 6 – блок управления; 7 – исполнительное устройство ускорителя пуска и прогрева двигателя; 8 – исполнительное устройство управления клапаном рециркуляции отработавших газов; 9 – исполнительное устройство управления углом опережения впрыска; 10 – исполнительное устройство привода дозирующей муфты; 11 – датчик хода дозатора; 12 – датчик температуры топлива; 13 – ТНВД

Управление процессами топливоподачи осуществляется с помощь блока управления 6. В блок управления поступает информация от различных датчиков: начала впрыска 1, установленного в одной из форсунок впрыска топлива; верхней мертвой точки и частоты вращения коленчатого вала 2; расходомера воздуха 3; температуры охлаждающей жидкости 4; положения педали топлива 5 и др. В соответствии с заданными в памяти блока управления характеристиками управления и полученной информацией от датчиков блок управления выдает выходные сигналы на исполнительные механизмы управления цикловой подачей и углом опережения впрыска топлива. Таким образом, регулируется величина цикловой подачи топлива от холостого хода до режима полной нагрузки, а также во время холодного пуска.

Потенциометр исполнительного устройства посылает сигнал обратной связи в электронный блок управления, определяя точное положение дозирующей муфты. Угол опережения впрыскивания топлива регулируется подобным же образом.

Электронный блок управления формирует сигналы, обеспечивающие протекание регуляторных характеристик, стабилизацию частоты вращения холостого хода, рециркуляцию ОГ, степень которой определяется по сигналам датчика массового расхода воздуха. При этом в блоке управления сопоставляются реальные сигналы датчиков со значениями в запрограммированных полях характеристик, в результате чего на сервомеханизм исполнительных устройств передается выходной сигнал, обеспечивающий требуемое положение дозирующей муфты с высокой точностью регулирования.

В систему заложена программа самодиагностики и отработки аварийных режимов, что позволяет обеспечить движение автомобиля при большинстве неисправностей, кроме выхода из строя микропроцессора.

В большинстве случаев, для одноплунжерных насосов высокого давления распределительного типа, в качестве исполнительного устройства, регулирующего цикловую подачу, используется электромагнит 6 (рис.) с поворотным сердечником, конец которого соединен через эксцентрик с дозирующей муфтой 5. При прохождении тока в обмотке электромагнита сердечник поворачивается на угол от 0 до 60°, соответственно перемещая дозирующую муфту 5, с помощью которой происходит изменение цикловой подачи.

Основным элементом системы является электромагнитное исполнительное устройство 10, которое перемещает дозирующую муфту ТНВД.

![]()

Рис.3. Развернутая схема одноплунжерного насоса с электронным управлением: 1 – ТНВД; 2 – электромагнитный клапан управления автоматом опережения впрыскивания; 3 – жиклер; 4 – цилиндр автомата опережения впрыскивания; 5 – дозатор; 6 – электромагнитное устройство изменения подачи топлива; 7 – электронный блок управления; 8 – датчики температуры, давления наддува, положение подачи топлива; 9 – педаль управления; 10 – возврат топлива; 11 – подача топлива к форсунке

Управление автоматом опережения впрыска осуществляется электромагнитным клапаном 2, который регулирует давление топлива, действующего на поршень автомата. Клапан работает в импульсном режиме «открыт - закрыт», модулируя давление в зависимости от частоты вращения распределительного вала двигателя. Когда клапан открыт, давление уменьшается, и угол опережения впрыскивания также уменьшается. Когда клапан закрыт, давление увеличивается, перемещая поршень автомата в сторону увеличения угла опережения впрыска. Отношение импульсов определяется электронным блоком в зависимости от режима работы и температурного состояния двигателя. Для определения момента начала впрыска одна из форсунок имеет индукционный датчик подъема иглы.

В качестве исполнительных механизмов, воздействующих на органы, управляющие подачей топлива в ТНВД, применяются пропорциональные электромагнитные, моментные, линейные или шаговые электродвигатели, которые служат в качестве непосредственного привода дозатора топлива в насосах распределительного типа.

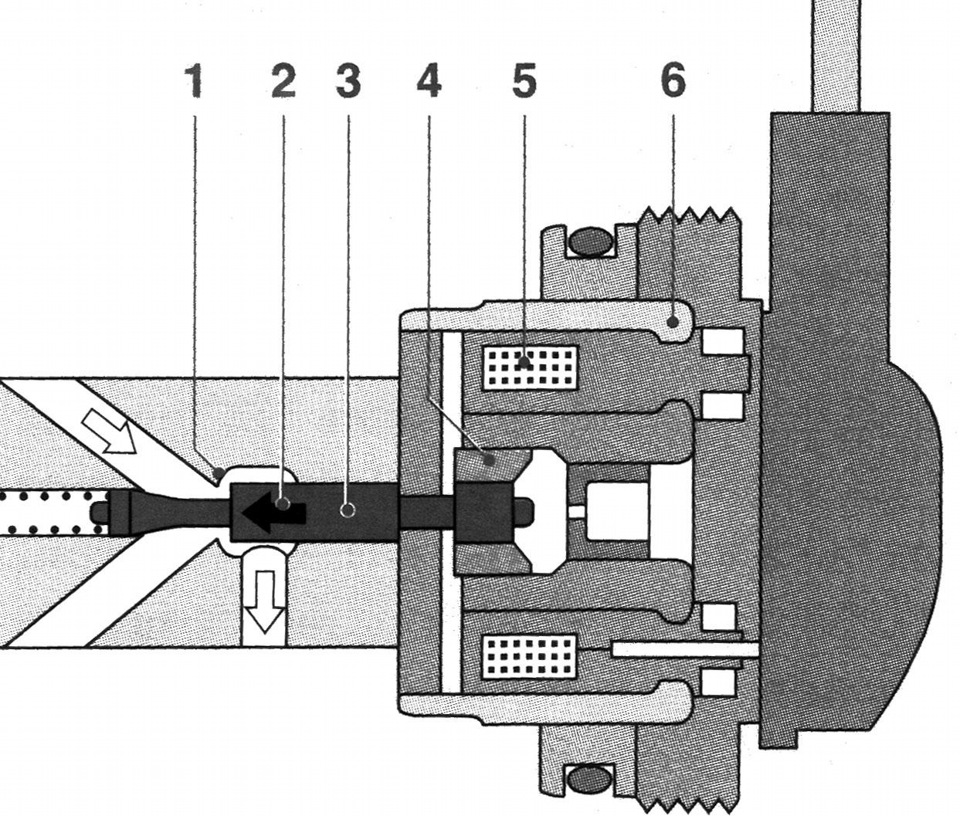

Рис.4. Электромагнитный исполнительный механизм ТНВД распределительного типа: 1 – датчик хода дозатора; 2 – исполнительное устройство; 3 – дозатор; 4 – клапан изменения угла начала впрыска с электромагнитным приводом

В корпус форсунки встроена катушка возбуждения 2 (рис.), на которую электронный блок управления подает определенное опорное напряжение, чтобы ток в электрической цепи поддерживался постоянным, независимо от изменений температуры.

Рис.5. Схема форсунки с датчиками подъема иглы: 1 – регулировочный винт; 2 – катушка возбуждения; 3 – шток; 4 – провод; 5 – электрический разъем

Этот ток создает вокруг катушки магнитное поле. Как только игла форсунки поднимается, сердечник 3 изменяет магнитное поле, вызывая изменение сигнала напряжения. В определенный момент подъема иглы возникает пиковый импульс, который воспринимается электронным блоком управления и используется для управления углом опережения впрыска. Этот сигнал сравнивается с хранящимися в памяти электронного блока значениями для соответствующих эксплуатационных условий работы дизеля. Электронный блок управления посылает обратный сигнал на электромагнитный клапан, соединенный с рабочей камерой автомата опережения впрыскивания и давление, действующее на поршень автомата, изменяется, в результате чего поршень перемещается под действием пружины, изменяя угол опережения впрыскивания.

Максимальное давление впрыска, достигаемое электронным управлением топливоподачей на базе топливного насоса VЕ составляет 150 кгс/см2. Однако ресурсы этой конструктивной схемы по напряжениям в сложном кулачковом приводе практически исчерпаны. Более совершенными являются ТНВД следующего поколения – VP-44.

Она использована на последних моделях дизелей Opel Ecotec, Opel Astra, Audi, Ford, BMW, Daimler-Chrysler. Давление впрыска, развиваемое насосами такого типа достигает 1000 кгс/см2.

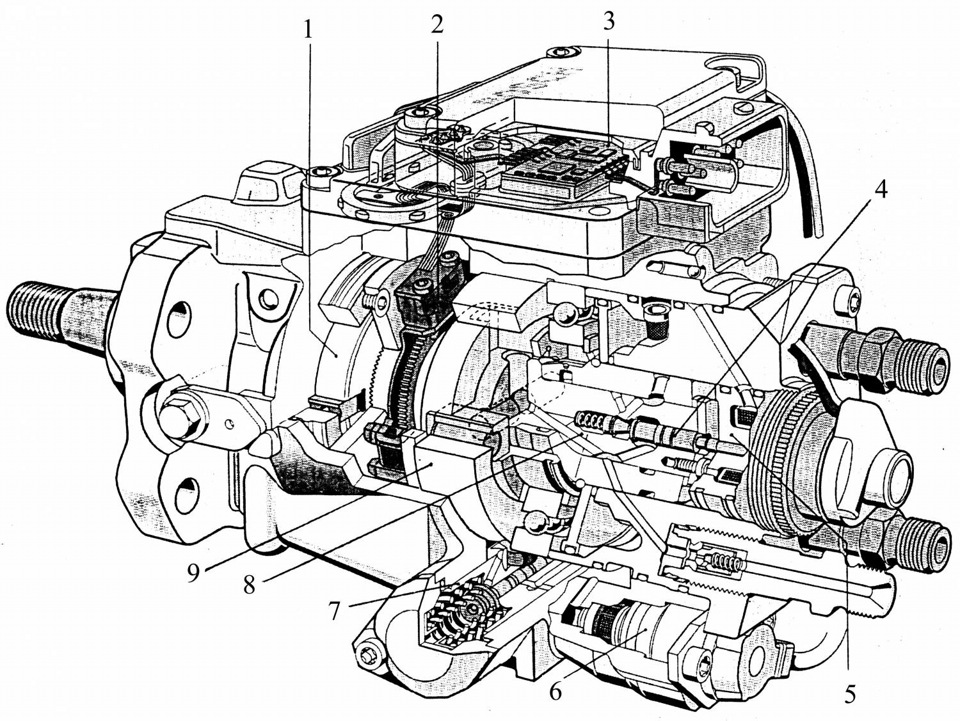

Рис.6 Система непосредственного впрыска дизельного двигателя с ТНВД VP-44: А – датчики и исполнительные механизмы; В – приборы; С – контур низкого давления; Д – система подачи воздуха; Е – система нейтрализации вредных веществ в отработавших газах; М – крутящий момент; CAN – бортовой контроллер связи; 1 – датчик хода педали управления подачей топлива; 2 – механизм выключения сцепления; 3 – контакты тормозных колодок; 4 – регулятор скорости автомобиля; 5 – выключатель свечения накаливания и стартера (замок зажигания); 6 – датчик скорости автомобиля; 7 – индуктивный датчик частоты вращения коленчатого вала; 8 – датчик температуры охлаждающей жидкости; 9 – датчик температуры воздуха на впуске; 10 – датчик давления наддува; 11 – пленочный датчик массового расхода воздуха на впуске; 12 – комбинированная панель приборов; 13 – кондиционер с системой управления; 14 – колодка диагностики для подключения сканера; 15 – блок управления временем включения свечей накаливания; 16 – привод ТНВД; 17 – блок управления двигателем и ТНВД; 18 – ТНВД; 19 – топливный фильтр; 20 – топливный бак; 21 – датчик хода иглы форсунки первого цилиндра; 22 – штифтовая свеча накаливания; 23 – двигатель

Особенностью приведенной системы является совмещенный блок управления как для ТНВД, так и для других систем двигателя. Блок управления состоит из двух частей, оконечные каскады, питания электромагнитов которых расположены на корпусе ТНВД.

Рис.7. Топливный насос высокого давления VP-44: 1 – топливоподкачивающий насос; 2 – датчик частоты и положения вала насоса; 3 – блок управления; 4 – золотник; 5 – электромагнит подачи; 6 – электромагнит угла опережения впрыска топлива; 7 – гидропривод устройства для изменения угла опережения впрыска топлива; 8 – ротор; 9 – кулачковая шайба

Контур низкого давления. Топливоподкачивающий насос (рис.) в ТНВД VP-44 шиберного типа, аналогичный рассмотренным выше. Давление топлива, создаваемое топливоподкачивающим насосом на стороне нагнетания, зависит от частоты вращения колеса насоса. В то же время это давление при возрастании частоты вращения увеличивается непропорционально. Клапан регулирования давления располагается в непосредственной близости от топливоподкачивающего насоса и соединяется с отводящим пазом через отверстие, пропускающее поток 5. Клапан изменяет давление нагнетания, создаваемое топливоподкачивающим насосом, в зависимости от требуемого расхода топлива. Топливо от топливоподкачивающего насоса поступает к насосной секции ТНВД и устройству опережения впрыскивания.

Рис.8. Гидравлическая схема ТНВД VP-44: 1 – блок управления работой дизеля; 2 – клапан регулирования давления; 3 – поршень клапана регулирования давления; 4 – клапан дросселирования перепуска; 5 – отводной канал; 6 – дроссель; 7 блок управления ТНВД; 8 – поршневой демпфер; 9 – электромагнитный клапан управления подачей; 10 – нагнетательный клапан; 11 – форсунка; 12 – электромагнитный клапан установки момента начала впрыскивания; 13 – ротор-распределитель; 14 – насосная секция ТНВД с радиальным движением плунжеров; 15 – датчик угла поворота приводного вала ТНВД; 16 – устройство опережения впрыскивания; 17 – топливоподкачивающий насос

Если создаваемое давление топлива превышает определенную величину, торцевая кромка поршня 3 открывает отверстия, расположенные радиально, и через них поток топлива сливается по каналам насоса к подводящему пазу. Если давление топлива слишком мало, эти радиальные отверстия закрыты вследствие преобладания сил пружины. Предварительный натяг пружины определяет, таким образом, величину давления открытия клапана.

Для охлаждения топливоподкачивающего насоса и удаления из него воздуха топливо проходит через привинченный к корпусу насоса клапан дросселирования перепуска 4.

Этот клапан осуществляет отвод топлива через перепускной канал 5. В корпусе клапана находится нагруженный пружиной шарик, который позволяет вытекать топливу только по достижении определенной величины давления в канале.

Дроссель 6 очень малого диаметра, связанный с линией отвода, расположен в корпусе клапана параллельно основному каналу отвода топлива. Он обеспечивает автоматическое удаление воздуха из насоса. Весь контур низкого давления ТНВД рассчитан на то, что в топливный бак через клапан дросселирования перепуска всегда перетекает некоторое количество топлива.

Контур высокого давления. В контур высокого давления (рис.) входят ТНВД, а также узел распределения и регулирования величины и момента начала подачи с использованием только одного элемента - электромагнитного клапана высокого давления. Создание высокого давления насосной секции ТНВД с радиальным движением плунжеров

Насосная секция ТНВД с радиальным движением плунжеров создает требуемое для впрыскивания давление величиной до 1000 кгс/см2. Она приводится через вал и включает в себя: - соединительную шайбу; - башмаки 4 с роликами 2; - кулачковую шайбу 1; - нагнетающие плунжеры 5; - переднюю часть (головку) вала-распределителя 6.

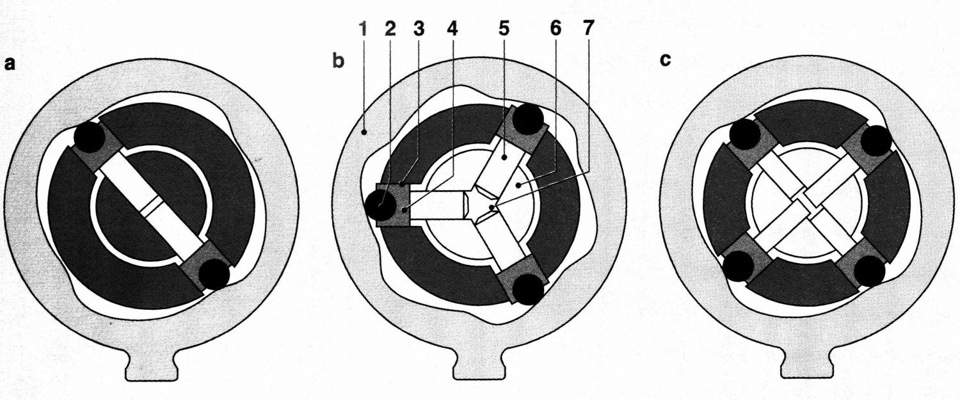

Рис.9. Примеры расположения плунжеров: а – для четырех или шести цилиндров; b – для шести цилиндров; с – для четырех цилиндров; 1– кулачковая шайба; 2 – ролик; 3 – направляющие пазы приводного вала; 4 – башмак ролика; 5 – нагнетающий плунжер; 6 – вал-распределитель; 7 – камера высокого давления

Крутящий момент от приводного вала передается через соединительную шайбу и шлицевое соединение непосредственно на вал-распределитель. Направляющие пазы 3 служат для того, чтобы через башмаки 4 и сидящие в них ролики 2 обеспечить работу нагнетающих плунжеров 5 сообразно внутреннему профилю кулачковой шайбы 1. Количество кулачков на шайбе соответствует числу цилиндров двигателя. В корпусе вала-распределителя нагнетающие плунжеры расположены радиально, что и дало название этому типу ТНВД. На восходящем профиле кулачка плунжеры совместно выдавливают топливо в центральную камеру высокого давления 7. Е зависимости от числа цилиндров двигателя и условий его применения существуют варианты ТНВД с двумя, тремя или четырьмя нагнетающими плунжерам (рис. 9 а, b, с).

Распределение топлива с помощью корпуса-распределителя Корпус-распределитель (рис. 9) состоит из:

Фланца 6;

Пригнанной к нему распределительной втулки 3;

Расположенной в распределительной втулке задней части вала-распределителя 2;

Запирающей иглы 4 электромагнитного клапана 7 высокого давления;

Аккумулирующей мембраны 10, разделяющей полости подкачки и слива;

Штуцера 16 магистрали высокого давления с нагнетательным клапаном 15.

Рис.10. Корпус-распределитель: а - фаза наполнения b - фаза нагнетания: 1 – плунжер; 2 – вал-распределитель; 3 – распределительная втулка; 4 – запирающая игла электромагнитного клапана высокого давления; 5 – канал обратного слива топлива; 6 – фланец; 7 – электромагнитный клапан высокого давления; 8 – канал камеры высокого давления; 9 – кольцевой канал впуска топлива; 10 – аккумулирующая мембрана, разделяющая полости подкачки и слива; 11 – полость за мембраной; 12 – камера низкого давления; 13 – распределительная канавка; 14 – выпускной канал; 15 – нагнетательный клапан; 16 – штуцер магистрали высокого давления

В фазе наполнения на нисходящем профиле кулачков радиально движущиеся плунжеры 1 перемещаются наружу, к поверхности кулачковой шайбы. Запирающая игла 4 при этом находится в свободном состоянии, открывая канал впуска топлива. Через камеру низкого давления 12, кольцевой канал 9 и канал иглы топливо направляется от топливоподкачивающего насоса по каналу 8 вала-распределителя и заполняет камеру высокого давления. Излишек топлива вытекает через канал 5 обратного слива.

В фазе нагнетания плунжеры 1 при закрытой игле 4 перемещаются на восходящем профиле кулачков к оси вала-распределителя, повышая давление в камере высокого давления.

Благодаря этому топливо под высоким давлением движется по каналу 8 камеры высокого давления. Затем топливо через распределительную канавку 13, которая в этой фазе соединяет вал-распределитель 2 с выпускным каналом 14, штуцер 16 с нагнетательным клапаном 15, магистраль высокого давления и форсунку поступает в камеру сгорания двигателя.

Дозирование топлива с помощью электромагнитного клапана высокого давления.

Для дозирования цикловой подачи в контур высокого давления ТНВД встроен электромагнитный клапан высокого давления. В начале процесса впрыскивания на катушку 5 электромагнита подается напряжение, и якорь 4 перемещает иглу 4, прижимая ее к седлу 1. Если игла постоянно прижата к седлу, топливо не поступает, поэтому давление топлива в контуре быстро поднимается, открывая, таким образом, соответствующую форсунку. После того как необходимое количество топлива попало в камеру сгорания, напряжение с катушки 5 электромагнита снимается, электромагнитный клапан высокого давления открывается и давление в контуре снижается. Это влечет за собой запирание форсунки и окончание впрыскивания.

Точность управления этим процессом зависит от момента окончания работы электромагнитного клапана, что определяется моментом снятия напряжения с катушки.